Hutnictwo szkła

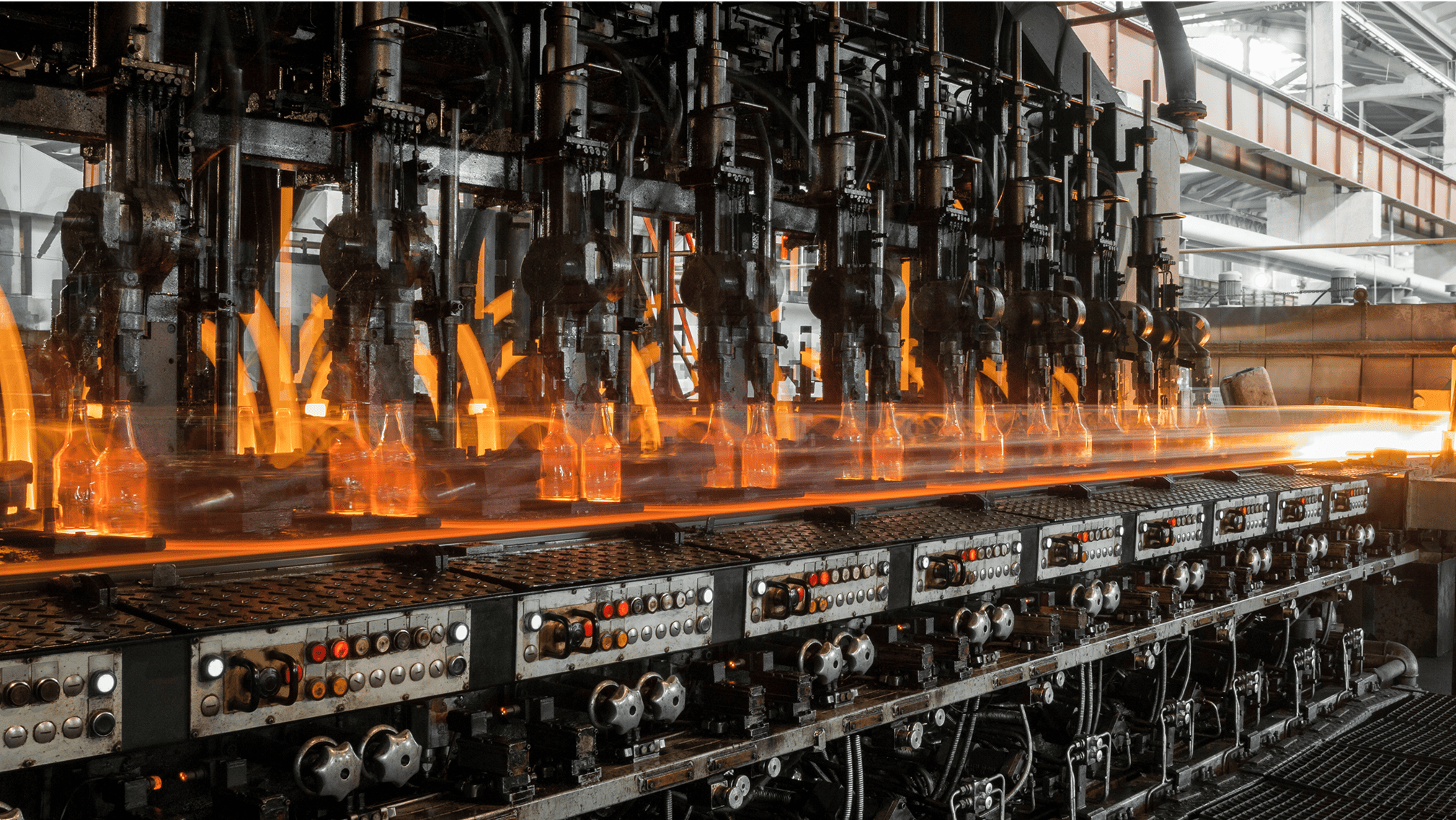

Nasza oferta dla branży hutnictwa szkła

Producenci wyrobów szklarskich mierzą się dzisiaj z rosnącą presją efektywności, równoważonego rozwoju i konkurencyjności rynkowej.

Skuteczność biznesowa w takich warunkach wymaga niezawodnego wsparcia w kluczowym dla produkcji szkła obszarze obmurzy ogniotrwałych. Naszą ambicją jest być nie tylko dostawcą materiałów ogniotrwałych, ale strategicznym i niezawodnym partnerem technologicznym, który odciąża Twoją firmę od złożoności procesów utrzymania infrastruktury piecowej. Zapewnimy wsparcie dokładnie tam, gdzie Twoja organizacja będzie go potrzebowała – od opracowań inżynierskich, przez wspólny dobór najbardziej efektywnych rozwiązań materiałowych i technologii instalacyjnych, logistykę w dowolne miejsce na świecie, po zabudowę lub jej nadzór i wsparcie po instalacyjne. Wierzymy, że nasza niezawodna jakość produktów i obsługi połączona z kompleksowym wsparciem pozwoli ograniczyć przestoje produkcyjne i umożliwi Ci stanie się bardziej konkurencyjnym i zrównoważonym dzięki naszej technologii ogniotrwałej! Poznaj naszą kompleksową ofertę dla hutnictwa szkła, obejmującą szeroki zakres usług oraz produktów szamotowych, andaluzytowych, mulitowych i wysokoglinowych, a także izolacji termicznej.

Jak możemy pomóc

Projektujemy

- Wsparcie przy projektowaniu i obliczeniach zapotrzebowania na materiały ogniotrwałe.

- Projektowanie oraz dobór optymalnych rozwiązań i kształtek ceramicznych ze względu na możliwości ich wytworzenia.

- Przygotowanie rysunków wykonawczych do realizacji premontażu oraz zabudowy dostarczonych wyrobów.

- Obliczenia termiczne wybranych elementów zabudowy.

Produkujemy i dostarczamy

- Cegły szamotowe i andaluzytowe dla warstw roboczych i ochronnych wanny szklarskiej (dno, ściany, kanały spalinowe, ruszty podkomorowe).

- Kształtki mulitowe do zastosowań w regeneratorze, w strefach o podwyższonej temperaturze pracy (górne partie wypełnienia i sklepienie pracujące do 1700 °C).

- Cegły i betony izolacyjne dla ścian pieca, sklepienia, komór regeneracyjnych.

- Zaprawy oraz szeroka gama betonów konwencjonalnych, niskocementowych, bezcementowych.

Zabudowujemy

- Instalacja obmurzy ogniotrwałych przez specjalistyczną spółkę instalacyjną PCO Serwis.

- Naprawy i rekonstrukcje pieców i regeneratorów.

- Doradztwo techniczne.

Piece i urządzenia przemysłowe

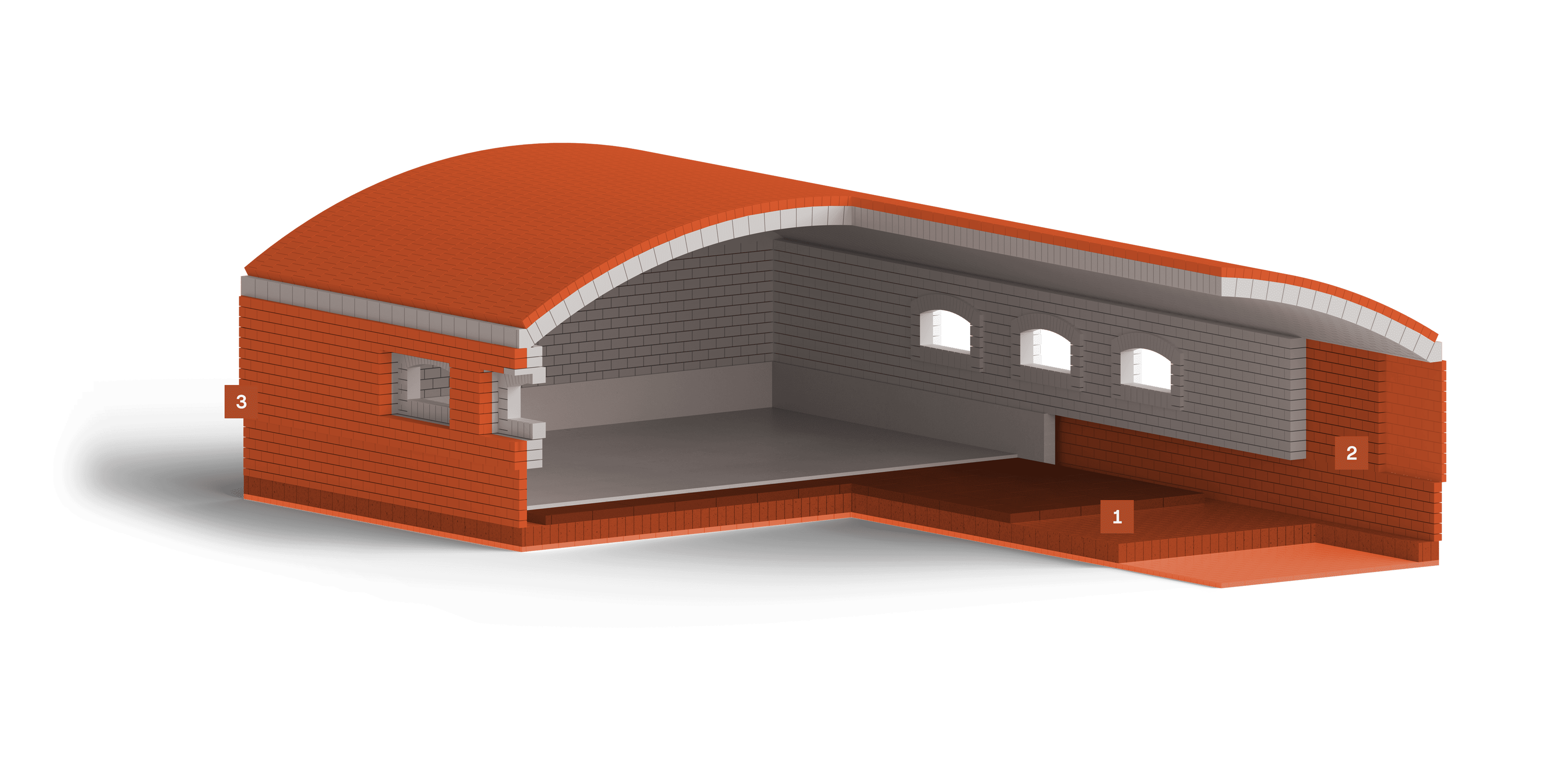

Wanna szklarska

Wanna szklarska to urządzenie, w którym zestaw stałych surowców jest przetapiany w płynną masę szklaną. Warunki tego procesu produkcji wymagają wielowarstwowej zabudowy ceramicznej z wykorzystaniem formowanych cegieł ogniotrwałych i izolacyjnych. Materiały glinokrzemianowe stosowane są w niemal całej konstrukcji, z wyjątkiem stref położonych poniżej linii kąpieli, gdzie pracują bloki topione (AZS) i wyroby krzemionkowe. Jednym z głównych wyzwań dla pracy obmurza ogniotrwałego w wannie szklarskiej jest silna erozja warstw roboczych, spowodowana agresywnym środowiskiem chemicznym oraz ekstremalnie wysoką temperaturą. Z kolei warstwy izolacyjne są narażone głównie na obciążenia mechaniczne wynikające z ciężaru wsadu, ale także wysoką temperaturę. PCO oferuje kompleksowy zestaw materiałów glinokrzemianowych dla pieców szklarskich, obejmujący m.in. wyroby szamotowe, wysokoglinowe takie jak szlifowane płyty i bloki, cegły i kształtki. Płyty oferujemy w wymiarach do 650 mm długości najdłuższego boku. Dla układów warstwowych, wykonujemy premontaże, zapewniające pewność szybkiej i bezproblemowej zabudowy.

Zakres: Projektowanie Produkcja Montaż

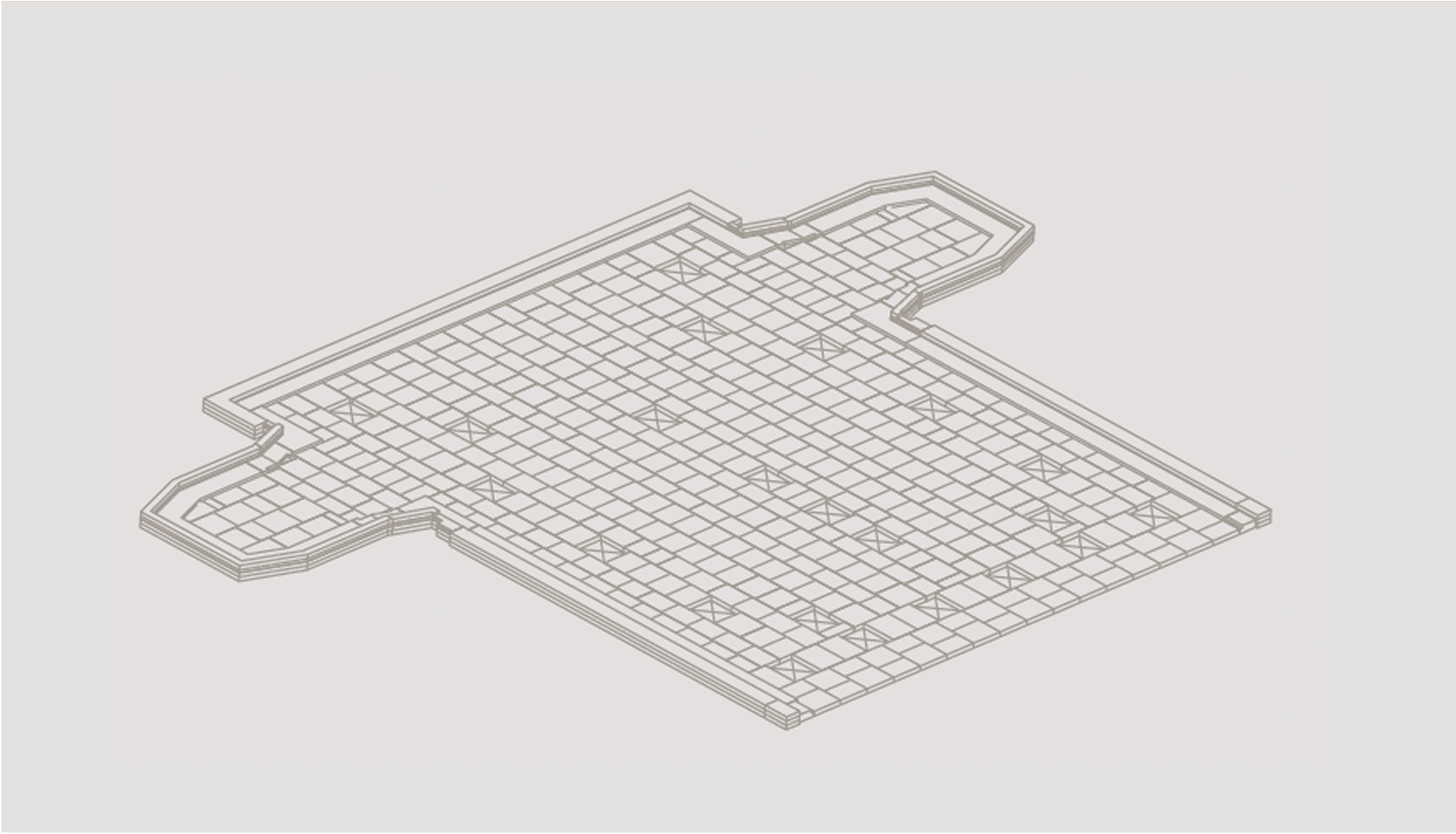

Wyłożenie ogniotrwałe dna wanny szklarskiej poddawane jest znacznym obciążeniom mechanicznym oraz wymywaniu wywołanemu przepływem płynnej masy szklanej. Z tego powodu w jego konstrukcji stosuje się kilka warstw wyrobów formowanych oraz podsypkę z betonu ogniotrwałego. Kluczowe znaczenie dla bezawaryjnej eksploatacji ma tutaj dobór materiałów o wysokiej wytrzymałości mechanicznej i odpowiedniej odporności na korozję. W warstwie bezpośredniego kontaktu z masą szklaną wykorzystuje się bloki topione (AZS). Poniżej tej warstwy montowane są wyroby z grup ANDALUX i MULITEX, które cechują się precyzją wymiarową oraz wysoką odpornością na temperaturę i nacisk. Warstwy położone głębiej, pełniące rolę nośno-izolacyjną, mogą być wykonane z produktów SUPERTON, NORMATON oraz ISOLUX, zapewniających właściwy poziom izolacji i stabilności konstrukcji.

Wyłożenie ogniotrwałe ścian wanny szklarskiej narażone jest na działanie wysokiej temperatury, wymywanie przez ciekłą masę szklaną oraz wpływ agresywnych oparów. Typowe obmurze składa się z kilku warstw wyrobów o wysokim stopniu zwartości, aby zminimalizować ryzyko reakcji chemicznych i zużycia materiału. W wyłożeniu roboczym wykorzystywane są wyroby topione (na niższych poziomach) oraz krzemionkowe (na wyższych partiach, niewchodzących w kontakt z płynnym wsadem). W warstwach izolacyjnych stosuje się zwarte wyroby wysokoglinowe ANDALUX oraz szamotowe SUPERTON, wyróżniające się dużą wytrzymałością mechaniczną i stabilnością w wymagających warunkach procesowych.

Warstwy izolacyjne lekkie umiejscowione są jako ostatnia warstwa wyłożenia ogniotrwałego (za warstwami roboczymi i izolacyjnymi warstwami zwartymi) i nie mają bezpośredniego kontaktu z masą szklaną. Mimo to pozostają narażone na oddziaływanie wysokiej temperatury oraz obciążenia mechaniczne. W zależności od wielkości pieca stosuje się jedną lub więcej warstw lekkich izolacyjnych, przy czym istotne jest ich dostosowanie zarówno pod względem wytrzymałości, jak i parametrów przewodności cieplnej. PCO Żarów produkuje cegły izolacyjne o podwyższonej gęstości, które zapewniają większą wytrzymałość mechaniczną, a także typowe cegły lekkie stosowane dla lepszej termo przewodności wyłożenia. Dzięki temu możliwe jest precyzyjne dobranie warstw izolacyjnych w zależności od specyfiki danego projektu, co pozwala na efektywną ochronę termiczną i wydłużenie żywotności całej konstrukcji.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJaki układ warstwowy wymurówki ogniotrwałej będzie najlepszy dla pieca do produkcji szkła płaskiego a jaki dla pieca do produkcji szkła opakowaniowego?

Jakie dane techniczne i doświadczenia z poprzednich kampanii pieca warto monitorować i uwzględnić przy doborze materiałów ogniotrwałych na kolejny remont?

Jak zarządzać procesem logistyki podczas remontu pieca aby zabezpieczyć czas na premontaże superstruktur oraz uniknąć składowania na placu budowy zbyt wielu palet z ceramiką piecową?

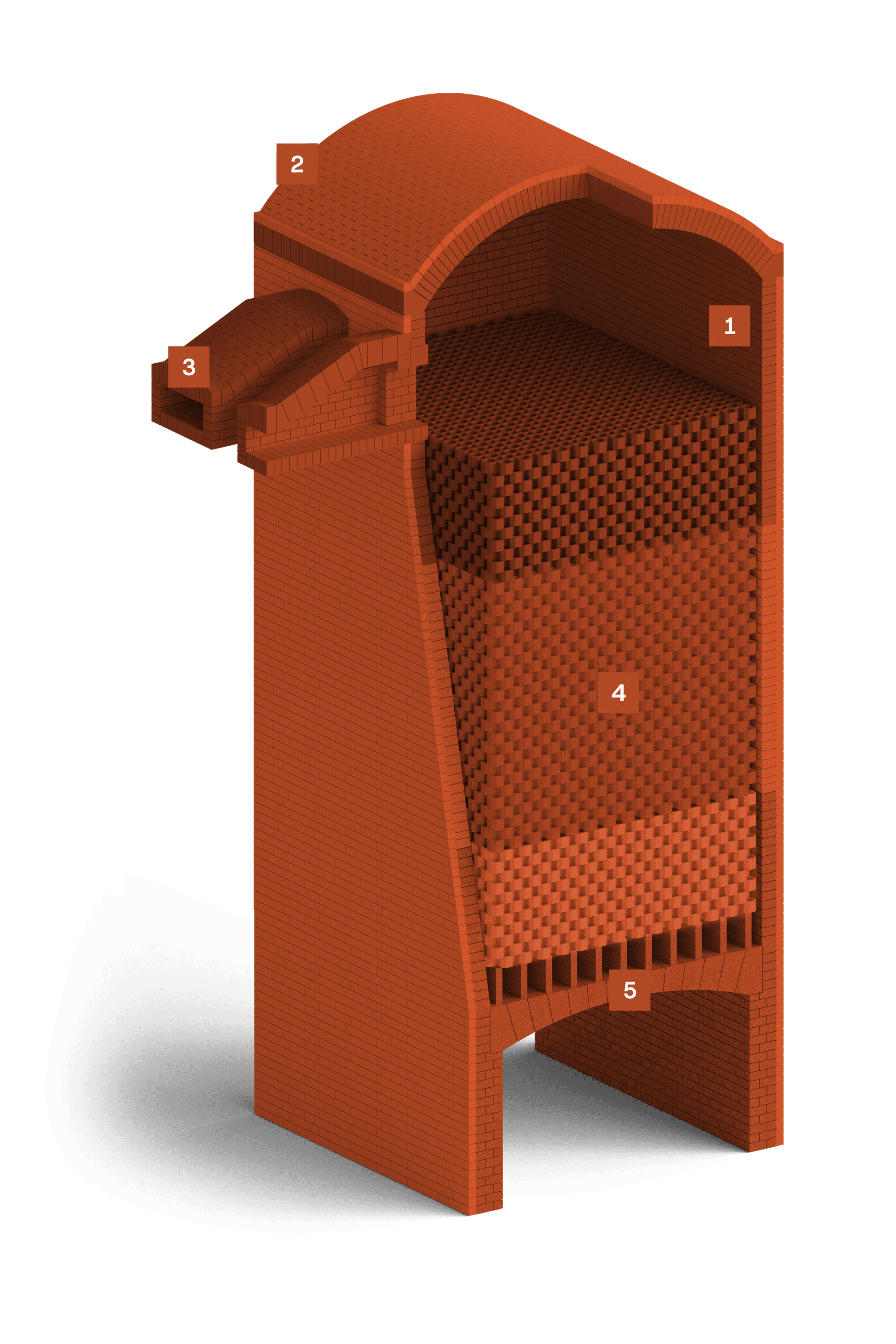

Regenerator

Regeneratory wanien szklarskich umożliwiają odzysk ciepła ze spalin poprzez ich wykorzystanie do podgrzewania powietrza zasilającego palniki. Regeneratory pracują w sposób cykliczny, naprzemiennie w parach, w temperaturach sięgających nawet 1500°C. Cykliczna praca przekłada się na ciągłe zmiany temperatury, czyli naprzemienne nagrzewanie i chłodzenie wymurówki ogniotrwałej. Podczas procesu odzysku ciepła głównym czynnikiem ryzyka dla wymurówki ceramicznej są spaliny, które oddziałują erozyjnie. Warstwy robocze – sklepienie, ściany i wypełnienie komór – wymagają użycia materiałów odpornych na agresywne pyły procesowe, gazy (związki siarki, węglowodory) oraz cykliczne zmiany temperatur. Warstwy izolacyjne sklepienia i ścian są przede wszystkim narażone na obciążenia mechaniczne wynikające z konstrukcji regeneratora. PCO proponuje pełny zakres materiałów ogniotrwałych glinokrzemianowych dla zabudowy regeneratora. W ofercie posiadamy wyroby korundowe, mulitowe, andaluzytowe i szamotowe, a także formowane wyroby izolacyjne przeznaczone na warstwy ochronne. Dostarczamy także usługi takie jak wsparcie w projektowaniu obmurza, premontaż wypełnienia komory i rusztu podkomorowego.

Zakres: Projektowanie Produkcja Montaż

Górna strefa sklepienia regeneratora jest eksploatowana w wyjątkowo wymagających warunkach – przy bardzo wysokich temperaturach i silnym oddziaływaniu erozyjnym spalin. Wyłożenie robocze w tej części składa się z pojedynczej warstwy formowanych wyrobów ogniotrwałych, które muszą cechować się ponadprzeciętnymi właściwościami termomechanicznymi oraz wysoką odpornością na korozję chemiczną. Rekomendowanym rozwiązaniem są cegły z grupy MULITEX, czyli materiały mulitowe topione o niskim współczynniku pełzania i wysokiej ogniotrwałości. Sprawdzają się nie tylko w sklepieniu, lecz także w górnych warstwach wypełnienia komory (kształtki regeneratorowe), gdzie stanowią stabilny trzon konstrukcji regeneratora.

Zewnętrzna warstwa sklepienia oraz ścian regeneratora jest narażona głównie na skutki nieszczelności obmurza i wpływ wysokiej temperatury. W tej warstwie zwykle stosuje się izolacyjne cegły formowane oraz izolacyjne betony ogniotrwałych (natrysk na ostatnią warstwę). Kluczowym aspektem jest tutaj zapewnienie wysokiego poziomu izolacyjności, przy jednoczesnym zachowaniu stabilności mechanicznej. Doskonałym wyborem są cegły izolacyjne o podwyższonej gęstości z serii ISOLUX łączące wysoką wytrzymałość z dobrymi parametrami izolacyjnymi, a także betony natryskowe ISOGUN, które pozwalają na szybki i efektywny montaż warstw ochronnych.

Porty regeneratora to kanały transportujące powietrze (w tym spaliny i gazy) do palników, usytuowane w górnej części konstrukcji. Ze względu na przepływ agresywnych gazów oraz wysoką temperaturę, materiały użyte w tej strefie muszą charakteryzować się wybitną odpornością na infiltrację i korozję chemiczną. Najczęściej stosuje się tu wyroby topione z grupy MULITEX, które zapewniają stabilność wymiarową i długotrwałą wytrzymałość na obciążenia cieplne i chemiczne, co przekłada się na niezawodność pracy regeneratora.

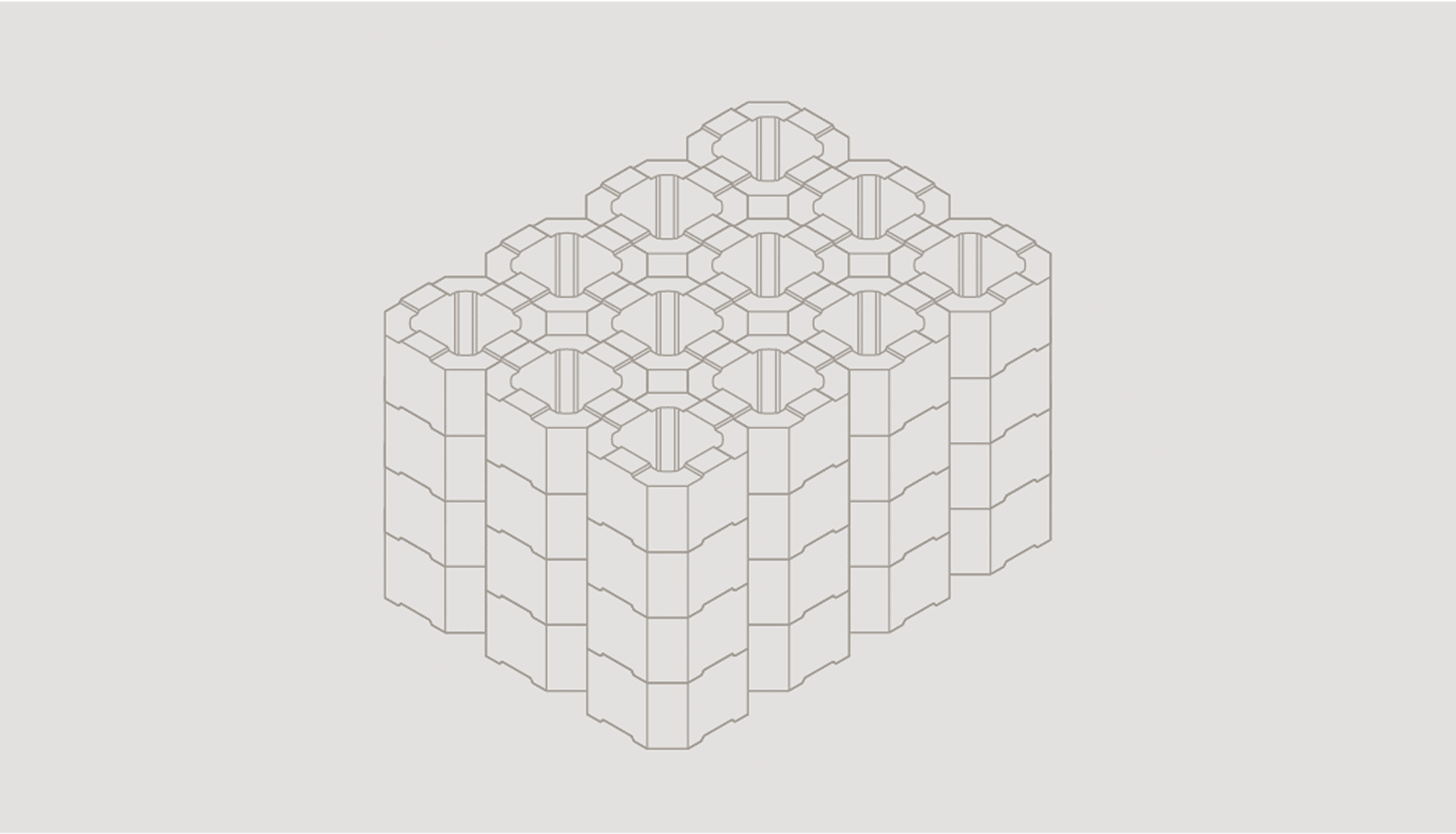

Wypełnienie komory regeneratora zwykle realizowane jest przy użyciu kształtek garnkowych, wyprodukowanych z surowców szamotowych, andaluzytowych lub mulitowych - zależnie od strefy i występujących tam obciążeń. W dolnych partiach wypełnienia dominującym czynnikiem ryzyka kształtek są obciążenia mechaniczne (stanowią podstawę wyższych warstw). Sprawdzają się tam produkty serii SUPERTON, MULITEX lub ANDALUX. W środkowych obszarach dochodzi często do kondensacji par alkaliów, co skutkuje przyspieszoną korozją chemiczną. Preferowane są produkty linii ANDALUX, wyróżniające się niską porowatością i wysoką odpornością na atak chemiczny. Górne warstwy, narażone dodatkowo na najwyższe temperatury i agresywne spaliny, najlepiej zabezpieczyć kształtkami wysokoglinowymi z grupy MULITEX, odpornymi na deformacje termiczne oraz stapianie.

Sklepienie nośne, zlokalizowane pod komorą regeneratora, stanowi kluczowy element podpierający całą konstrukcję wypełnienia ceramicznego. Z tego względu szczególnie istotna jest jego stabilność oraz precyzyjny montaż. Przed wbudowaniem sklepienia w piec przeprowadza się premontaż, aby zweryfikować zgodność wymiarową z projektem. PCO oferuje tę usługę w standardzie. Sklepienie nośne wykonuje się z pojedynczej warstwy formowanych elementów, murowanych w układzie klinowym (rzędowym). W tej wymagającej strefie sprawdzają się głównie wyroby SUPERTON lub ANDALUX, cenione za wysoką wytrzymałość mechaniczną oraz długotrwałą stabilność w warunkach intensywnego obciążenia cieplnego i mechanicznego.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięKtóry materiał zastosować aby zminimalizować i spowolnić pełzanie wyłożenia ogniotrwałego, zwłaszcza w górnych strefach regeneratora?

Jak prowadzić proces i jaki materiał zabudować w rejonie korony regeneratora aby ograniczyć korozję z wodorotlenku sodu (formowanie tzw. „płatów” z nefelinu)?

Jaki jest najodpowiedniejszy układ strefowy materiałów ogniotrwałych dla regeneratora biorąc pod uwagę szoki termiczne i różną rozszerzalność cieplną materiałów?

Dlaczego PCO

Pomagamy w rozwiązaniu najtrudniejszych wyzwań - potrafimy wyprodukować kształtki o skomplikowanej geometrii do zadań specjalnych

Portfolio produktów i usług dopasowane do oczekiwań branży szklarskiej

Łatwe zarządzanie projektami i niższe ryzyko - jeden dostawca usług i materiałów ogniotrwałych

Wybrane produkty i usługi

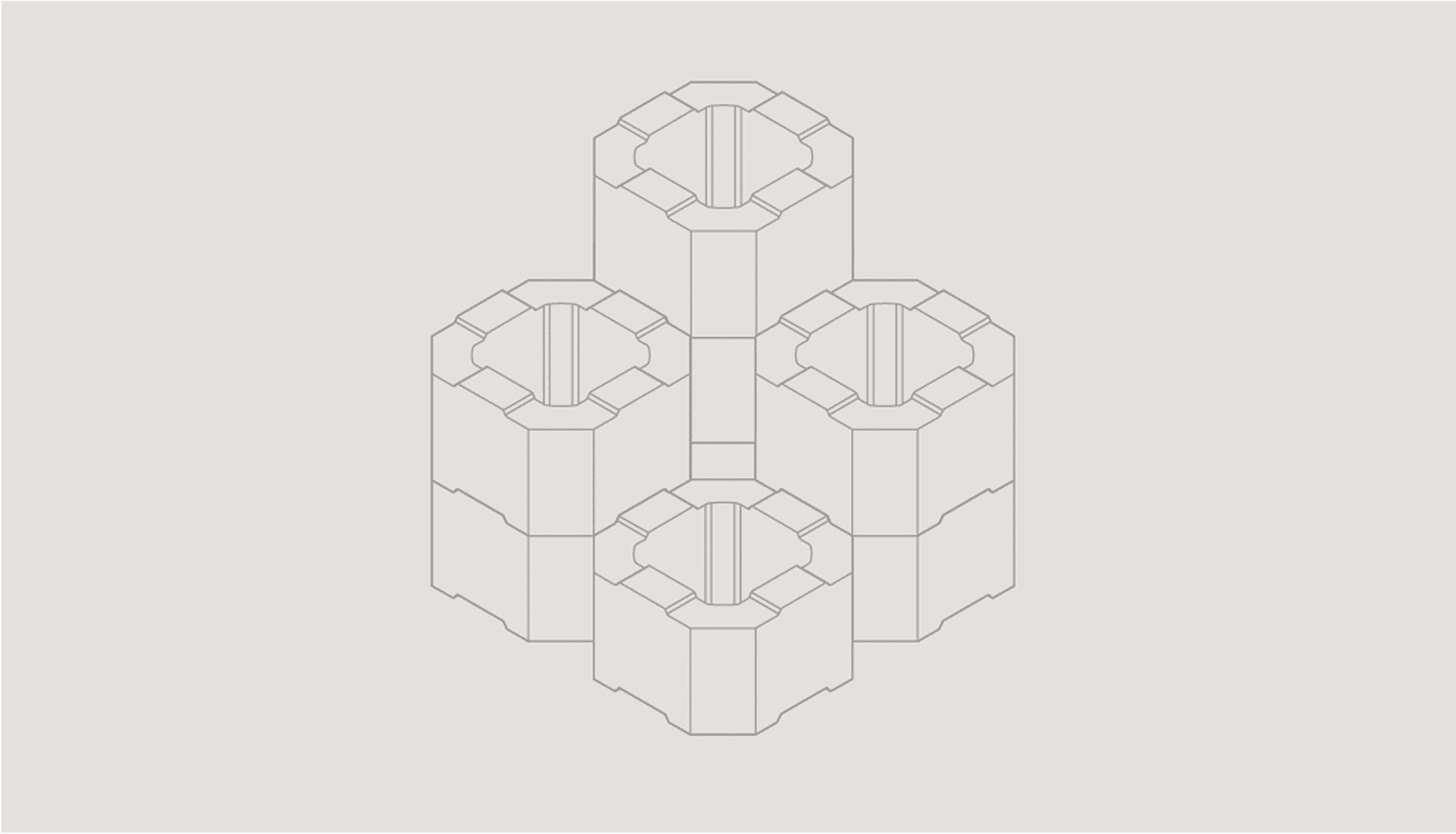

Wysokoglinowe kształtki MULITEX AL75HM

Kalibrowane kształtki regeneratorowe

Premontaż zabudowy sklepienia i dna wanny

Skontaktuj się

Wybierz pozycję która najlepiej opisuje temat, na który chcesz z nami porozmawiać. To pozwoli nam skierować Twoje zapytanie do odpowiedniej osoby w PCO.