Przemysł koksowniczy

Nasza oferta dla branży koksownictwa

Branża koksownicza boryka się z wyzwaniami, takimi jak redukcja emisji CO2, SOx, NOx, fluktuacja cen surowców i dostosowanie się do zmian w globalnym popycie na stal.

Te wyzwania zmuszają do zwiększenia wydajności instalacji oraz budowy nowych, kosztownych obiektów ograniczających wpływ na środowisko. PCO Żarów wspiera branżę, oferując sprawdzone rozwiązania projekty wyłożeń ogniotrwałych a także produkcję glinokrzemianowych wyrobów ogniotrwałych.Nasze cegły i kształtki produkowane są zgodnie ze specyfikacją klienta lub normami, takimi jak DIN 1089-2. Realizujemy zarówno małe dostawy remontowe, jak i duże zamówienia obejmujące tysiące ton.

Jak możemy pomóc

Projektujemy

- Obliczenia termiczne przy użyciu Simu-Therm dla wybranych komponentów masy baterii.

- Kompletny pakiet projektowy i inżynieryjny wykładzin ogniotrwałych reaktorów, obejmujący: szczegółowe projektowanie (układy ogólne i szczegóły, rysunki zbrojeniowe, rysunki warsztatowe stali, rysunki komponentów, karta materiałowa, zestawienie materiałów), instrukcje montażu, krzywe osuszania i instrukcje uruchomienia, instrukcje konserwacji.

- Inspekcja wykładzin ogniotrwałych reaktorów, obszaru regeneracyjnego, drzwi komór, dachów pieców.

- Dokumentacja powykonawcza napraw.

Produkujemy i dostarczamy

- Szamot, kwarc-szamot, materiały wysokoglinowe oraz izolacyjne do regeneracyjnych wymienników ciepła, palenisk, drzwi komór i dachu baterii koksowniczej.

- Ceramiczne wykładziny do reaktorów używanych do katalitycznego rozkładu NH3 oraz jednostek odzysku siarki (SRU).

- Ceramiczne wykładziny dla nabrzeży wyładunku koksu i osadników.

- Szamot, materiały wysokoglinowe oraz izolacyjne wykładziny do instalacji suchego gaszenia koksu (CDQ).

- Ceramiczne wyłożenie stropu baterii, regeneratorów, kanałów spalinowych i kominów.

- Betony i masy ogniotrwałe m. in. dla zabudowy drzwi baterii koksowniczej.

Zabudowujemy

- Montaż na miejscu nowych pieców wypalania, instalacji CQD, reaktorów, ceramicznych wykładzin nabrzeży koksu, ceramicznych kanałów gazowych i wykładzin kominów.

- Naprawy i rekonstrukcje (rozbiórka i usuwanie złomu ceramicznego, ciągłe naprawy komór, nagrzewnic, baterii oraz naprawy wykładzin reaktorów).

- Dostawa wszystkich potrzebnych materiałów dodatkowych

- Planowanie i zarządzanie projektem.

Piece i urządzenia przemysłowe

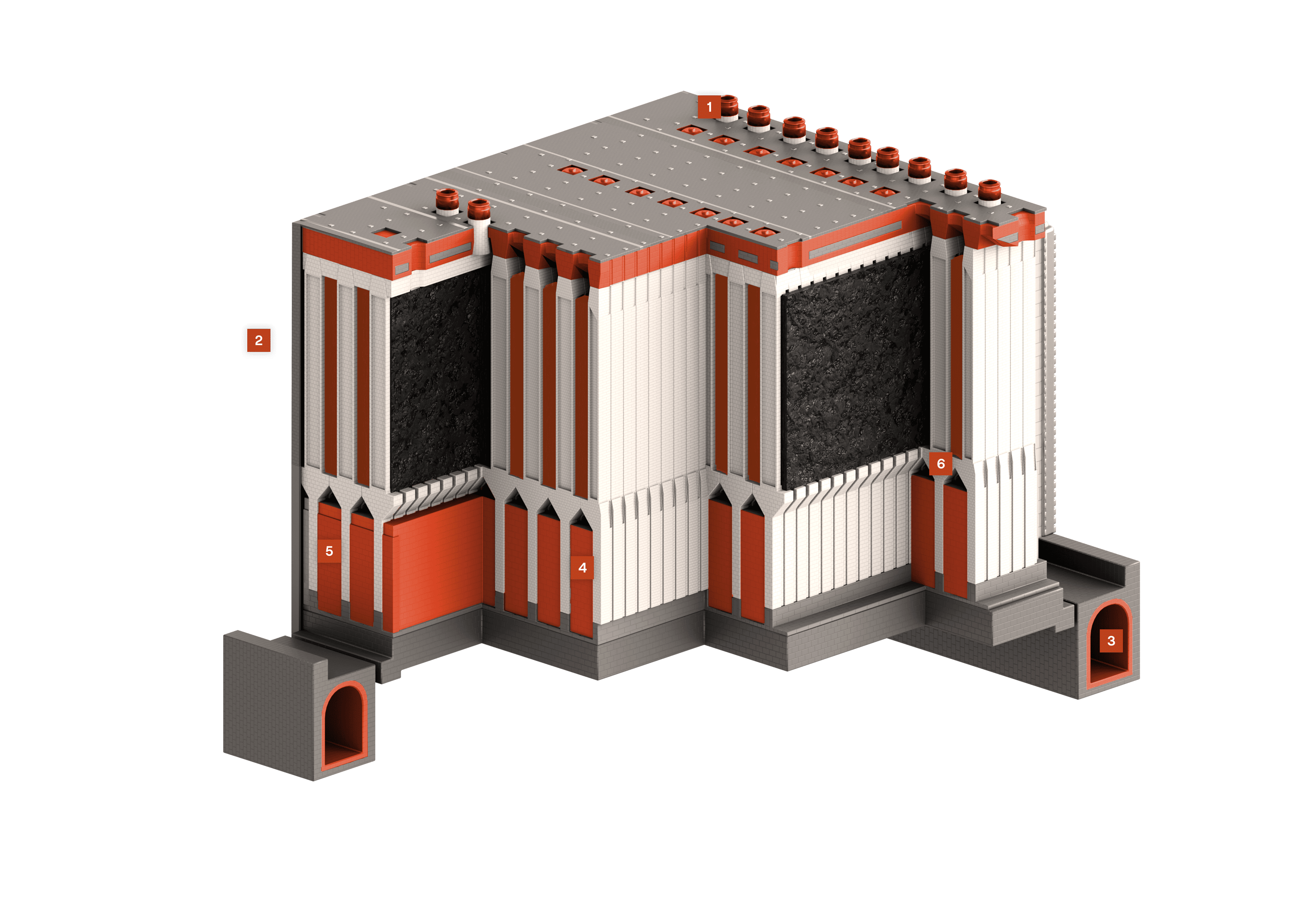

Bateria koksownicza

Bateria koksownicza to skomplikowany system piecowy, w którym węgiel jest poddawany pirolizie w temperaturze sięgającej nawet >1200 °C. Materiały ogniotrwałe pełnią tu zarówno funkcję konstrukcyjną, jak i technologiczną, będąc narażone na ekstremalne warunki termiczne, erozyjne i korozyjne. Nasza propozycja to kompletne rozwiązanie materiałowe dla masywu baterii koksowniczej.

Zakres: Projektowanie Produkcja Montaż

Materiały na strop muszą mieć dobre właściwości izolacyjne i odpowiednią gęstość. Opracowaliśmy materiały izolacyjne ISOLUX oraz wyroby o podwyższonej gęstości, które stabilizują komory baterii. Ostatnia warstwa stropowa, odporna na zmienne warunki i zużycie, wykonana jest z materiału RESIMAX, który ma wysoką odporność mechaniczną i niską nasiąkliwość.

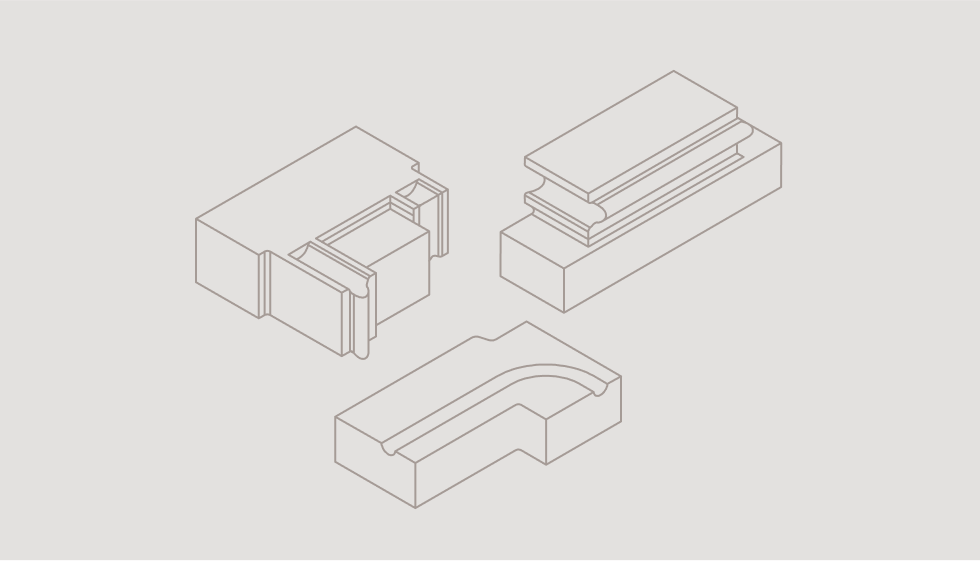

Narażone na cykliczne zmiany temperatury, drzwi muszą być wykonane z materiałów odpornych na szoki termiczne. Opracowaliśmy materiały KORMAX i PCOCAST, bazujące na krzemionce amorficznej i kordierycie, które zwiększają trwałość drzwi. Produkowane są one w formie kształtek, prefabrykatów betonowych lub materiału do odlewania na miejscu.

Ze względu na korozję chemiczną spowodowaną obecnością kwaśnych tlenków i pylów w spalinach, stosujemy materiały RESIMAX o obniżonej nasiąkliwości i zwiększonej odporności na korozję kwasami.

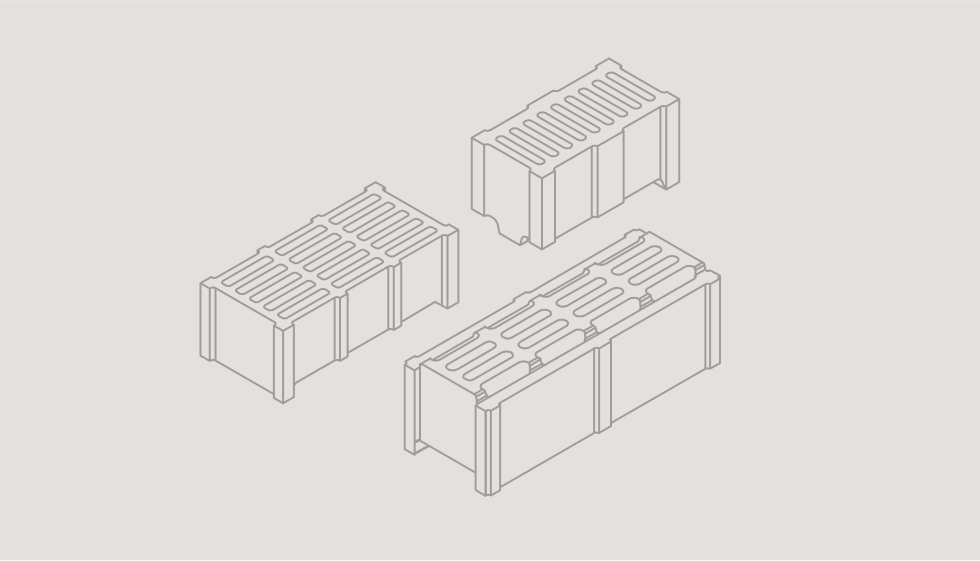

W strefie pod komorami koksowniczymi używamy materiału kwarcowo-szamotowego SITONEX, który zapewnia minimalną skurczliwość wtórną, co poprawia szczelność obmurza regeneratorów. Kształtki kratownicowe (checker bricks) są produkowane z precyzyjnie określoną geometrią i tolerancjami, co ułatwia ich zabudowę.

Aby zminimalizować straty ciepła, stosujemy izolacyjne wyroby ISOLUX z systemem zamków, które poprawiają szczelność i ograniczają transfer ciepła na zewnątrz.

W obszarze trzonu baterii w miejscach najbardziej podatnych na nagłe zmiany temperatury oferujemy specjalne wyroby o podwyższonej odporności na szoki temperaturowe (TSR bricks). Opracowany przez nas materiał charakteryzuje się wysoką zawartością fazy mullitowej, która zapewnia jednocześnie wysoką odporność na zmiany temperatury.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięDeformacje i odchyłki wymiarowe kształtek uniemożliwiają szybką i szczelną zabudowę masywu.

Ograniczona dostępność materiałów ogniotrwałych z uwagi na wielkoformatowość i stopień skomplikowania modeli kształtek.

Konieczność wykorzystania materiałów o niskiej skurczliwości wtórnej, celem zachowania szczelności obmurza.

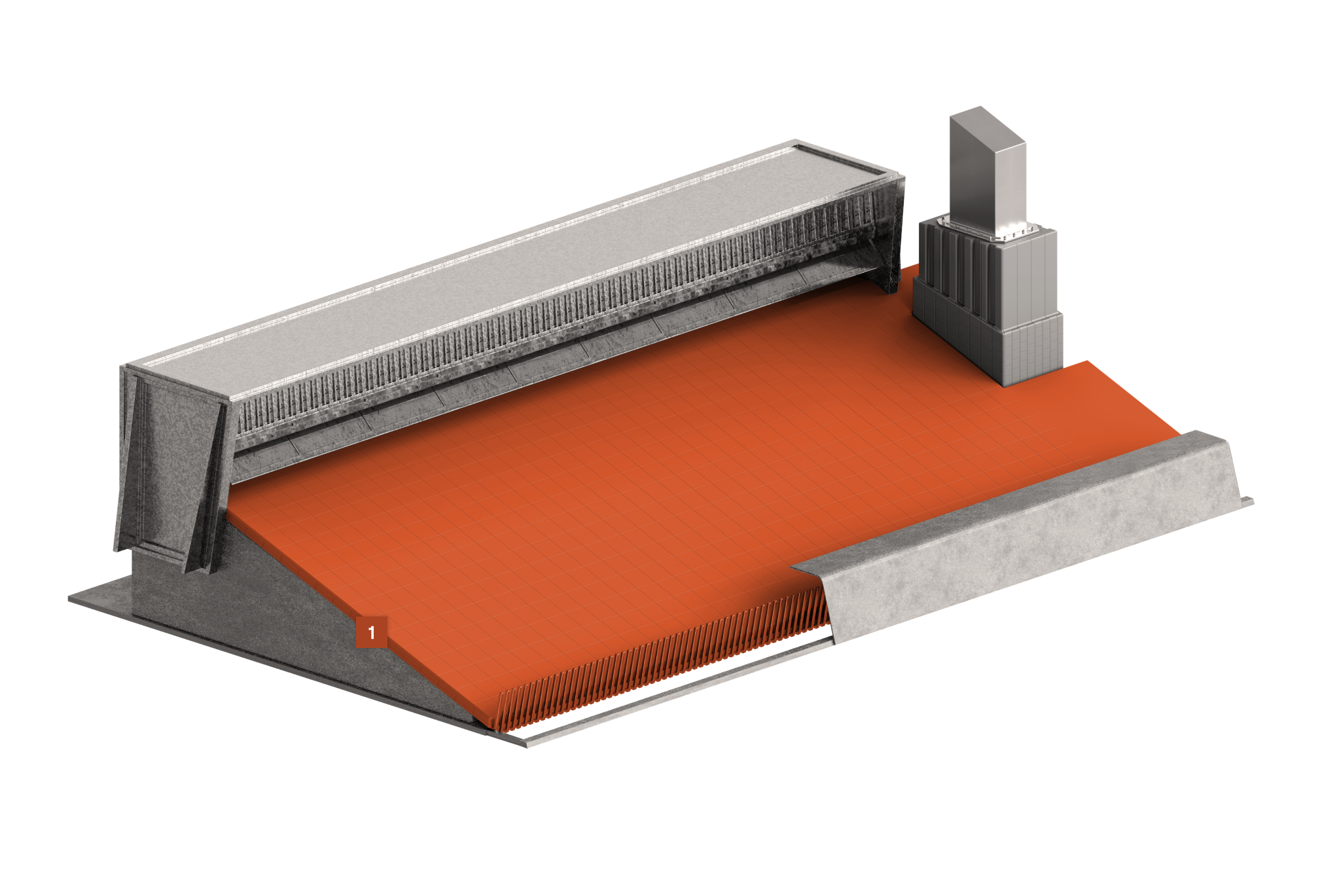

Zrzutnia koksu/Coke wharf

Zrzutnia koksu oraz osadnik są integralną częścią klasycznej instalacji koksowniczej z mokrą metodą gaszenia koksu. Jej funkcja to schładzanie gorącego koksu przed dalszym transportem oraz kontrolowanie ilości koksu opadającego na przenośnik taśmowy.

Zakres: Projektowanie Produkcja Montaż

Wyłożenie zrzutni jest narażone przede wszystkim na podwyższone temperatury, nagłe zmiany temperatur (szoki termiczne), silne uderzenia mechaniczne, erozyjne działanie spadającego po niej koksu. Dla tych warunków opracowaliśmy materiał korundowo-cyrkonowy ABRAL ŻRMK.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięSzybkie zmiany temperatury, szczególnie podczas zrzutu koksu, powodują pękanie i łuszczenie wyłożenia ogniotrwałego.

Stały ruch koksu (także zrzut koksu) prowadzi do mechanicznego ścierania powierzchni obmurza ogniotrwałego.

Praca całoroczna w warunkach otoczenia (mrozoodporność wyłożenia ogniotrwałego).

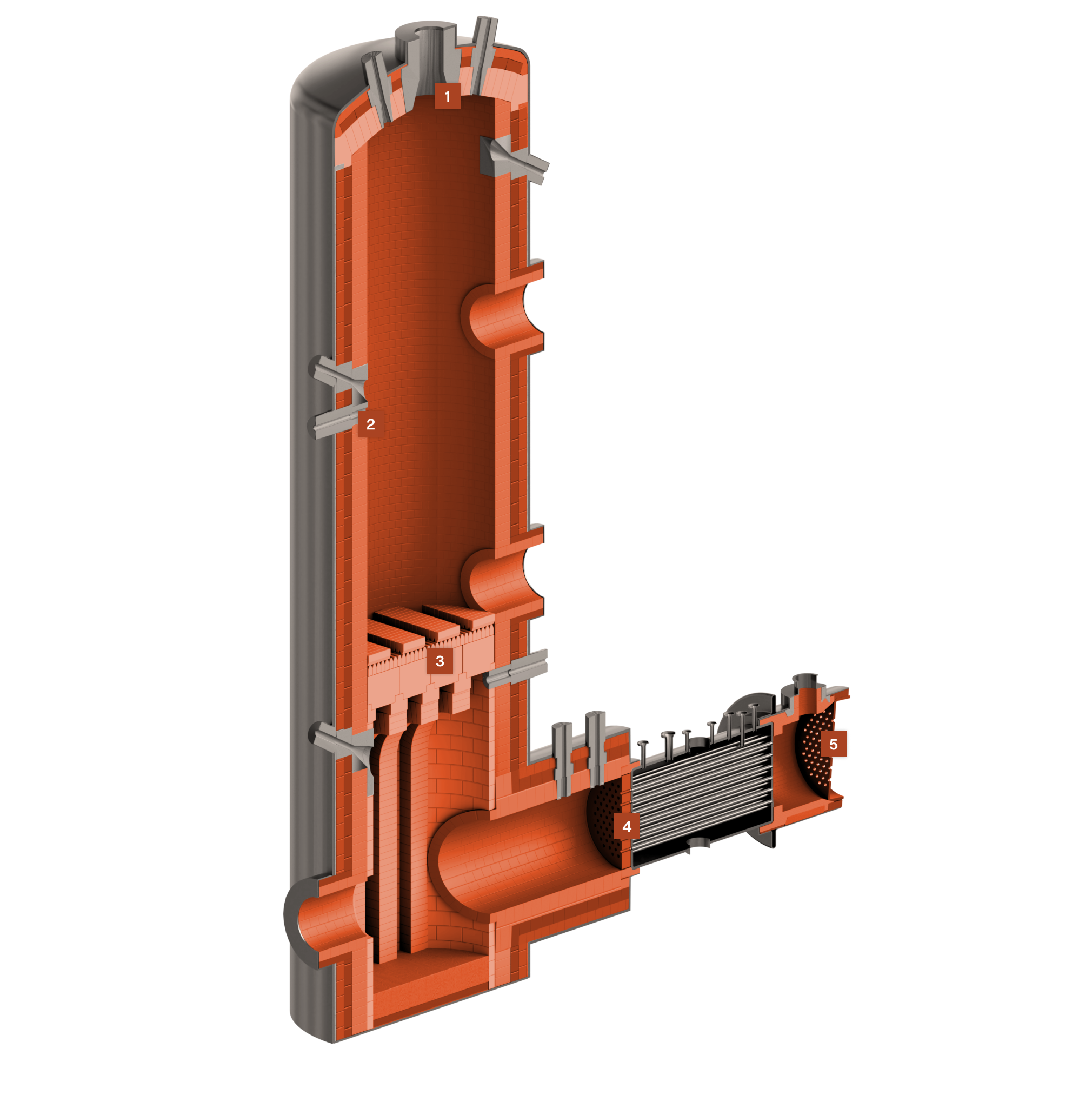

Instalacja suchego chłodzenia/Coke Dry Quenching

Koks wypchany z komór baterii koksowniczej musi zostać schłodzony przed dalszym transportem i przetwarzaniem. Może to być wykonane w instalacji suchego gaszenia, gdzie koks chłodzi się obiegowym gazem obojętnym, zwykle azotem, zamiast wodą. Ta metoda zmniejsza zapylenie i pozwala na odzysk ciepła.

Zakres: Projektowanie Produkcja Montaż

W tej strefie urządzenia panują jedne z najtrudniejszych warunków w całej instalacji. Są to: ekstremalnie wysoka temperatura (ok. 900–1000°C) spowodowana wprowadzeniem świeżego, gorącego koksu, gwałtowne szoki termiczne wynikające z cyklicznego załadunku gorącego materiału oraz intensywne obciążenia mechaniczne spowodowane uderzeniami koksu podczas załadunku. Ze względu na te wymagające warunki, zalecamy stosowanie wyrobów z serii ANDALUX lub SUPERTON, charakteryzujących się wysoką zawartością fazy mullitowej, co zapewnia doskonałą odporność mechaniczną oraz termiczną. Na warstwy izolacyjne proponujemy kombinację lekkiej i ciężkiej izolacji z serii ISOLUX, które skutecznie minimalizują straty ciepła, a jednocześnie wytrzymują trudne warunki pracy.

Warunki w tej części urządzenia, choć nieco mniej ekstremalne niż w komorze gaszenia, wciąż stawiają szereg wyzwań dla obmurza ogniotrwałego. Panują tu wysokie temperatury w zakresie 600–800°C, które stopniowo obniżają się w miarę schładzania koksu. Stały przepływ gazów obojętnych może prowadzić do erozji materiałów ogniotrwałych, a przemieszczający się koks powoduje mechaniczne obciążenia ścierające. W tej części instalacji doskonale sprawdzają się kształtki i kliny z rodziny ANDALUX i SUPERTON, które zapewniają optymalną odporność na ścieranie i erozję. Na warstwy izolacyjne zaleca się materiały z rodziny ISOLUX, które oferują efektywną izolację cieplną, jednocześnie zapewniając długotrwałą trwałość w wymagających warunkach.

Zadaniem tej części instalacji jest usuwanie i kontrolowanie ilości pyłów generowanych podczas procesu chłodzenia koksu. Pyły te mogą stanowić zagrożenie dla środowiska, a także negatywnie wpływać na efektywność i trwałość całej instalacji. Wyłożenia ogniotrwałe tej części instalacji poddawane są obciążeniom takim jak: przepływ gazów z dużą ilością pyłów i drobin koksu, nierównomierne rozłożenie temperatur z możliwością powstawania lokalnych gorących punktów, oraz korozja materiałów w wyniku kontaktu z chemicznymi składnikami gazów i pyłów. Proponowane przez PCO materiały z rodziny ANDALUX, SUPERTON, oraz NORMATON zapewniają długotrwałą i bezawaryjną pracę dzięki takim właściwościom jak wysoka odporność na ścieranie, niska porowatość, oraz doskonała odporność na szoki termiczne. Dodatkowo, te materiały charakteryzują się dużą stabilnością chemiczną, co minimalizuje ryzyko degradacji materiału w agresywnym środowisku pracy.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięStały przepływ gorących gazów i pyłu prowadzi do erozji powierzchni obmurza ogniotrwałego.

Cykliczne zmiany temperatury prowadzą do powstawania mikropęknięć i degradacji materiału.

Produkty spalania koksu mogą zawierać substancje chemiczne, które reagują z materiałami ogniotrwałymi, przyspieszając ich zużycie.

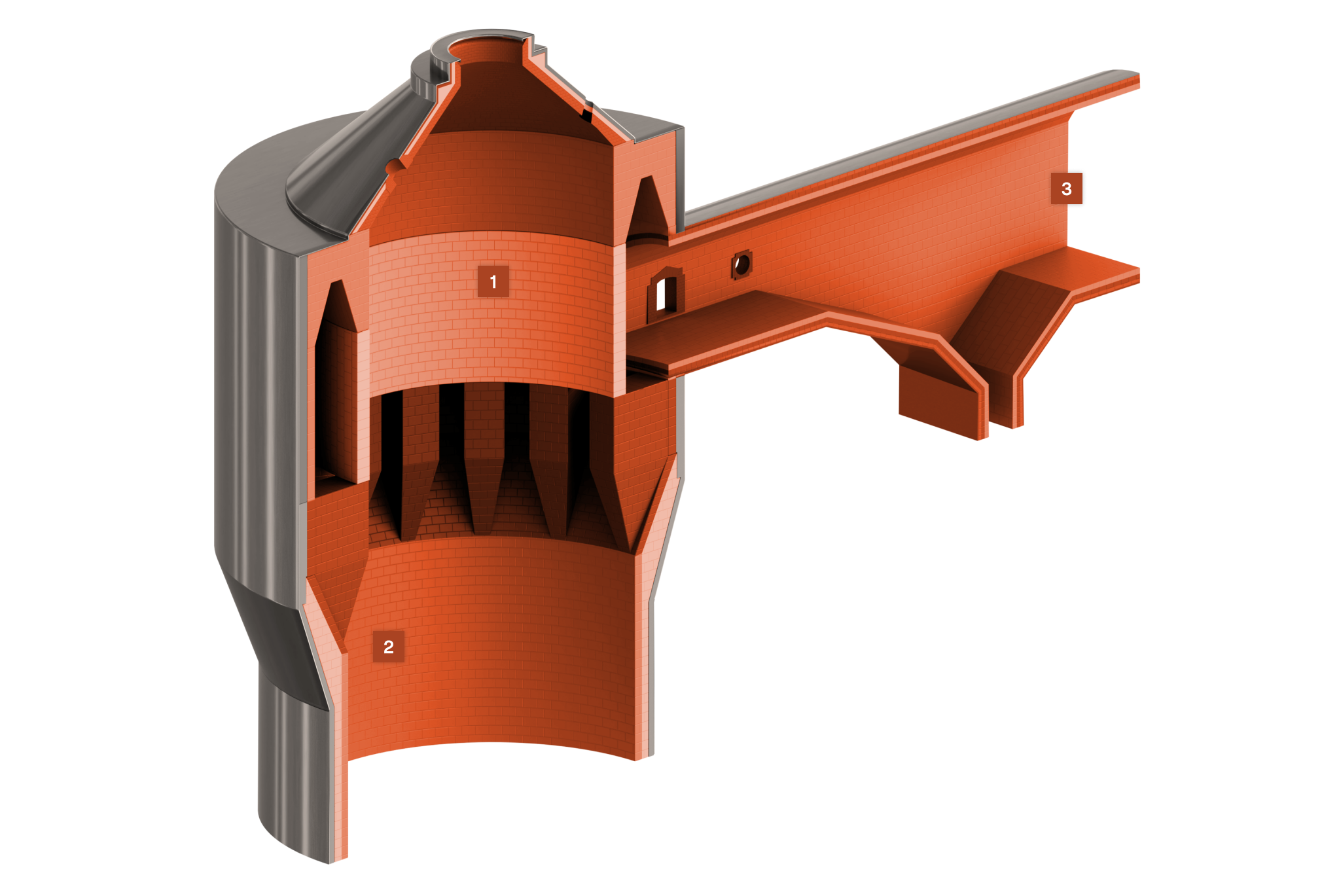

Reaktor do katalitycznego rozkładu amoniaku i produkcji siarki metodą Clausa

Reaktor do katalitycznego rozkładu amoniaku i produkcji siarki metoda Clausa jest kluczowym elementem w procesie odzyskiwania siarki z gazów odlotowych oraz odpowiada za redukcję emisji szkodliwych związków do atmosfery. Ze względu na skomplikowane warunki operacyjne, obmurze ogniotrwałe w tym reaktorze napotyka na wiele wyzwań.

Zakres: Projektowanie Produkcja Montaż

Intensywnie wytwarzane ciepło oraz rozruch powodują naprężenia termiczne w części ceramicznej palnika. Materiał palnika musi być odporny na szoki termiczne i miejscowe ekstremalnie wysokie temperatury.

Ta część reaktora jest również narażona na wysokie temperatury, choć zazwyczaj niższe niż w palniku. Głównym wyzwaniem w tym miejscu jest długotrwałe oddziaływanie reaktywnych gazów. Obecność SO2 i innych związków siarki może prowadzić do korozji chemicznej, osłabiając materiał ogniotrwały z upływem czasu, co prowadzić może do penetracji warstw izolacyjnych i zaburzenia termiczne w pracy reaktora lub uszkodzenia stalowego pancerza.

Ruszt ceramiczny działa w wysokich temperaturach i służy jako podparcie dla złoża katalitycznego. Jest narażony na bezpośrednie oddziaływanie gorących gazów i ciężaru materiału katalizatora. Obmurze musi charakteryzować się wysoką stabilnością w podwyższonej temperaturze oraz dobrą odpornością chemiczną na gazy procesowe.

Dno sitowe musi zapewnić odpowiednią szczelność i izolacyjność obmurza przy jednoczesnym umożliwieniu prawidłowej instalacji i pracy rur korundowych z kotła wysokociśnieniowego.

W tej części obmurze ogniotrwałe jest przede wszystkim narażone na wysoką temperaturę i możliwą korozję chemiczną przez pozostałe w gazie reaktywne związki chemiczne.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięW pewnych warunkach operacyjnych może dochodzić do kondensacji kwasu siarkowego, co prowadzi do korozji chemicznej obmurza ogniotrwałego.

Proces odzyskiwania siarki generuje agresywne związki chemiczne, takie jak tlenki siarki i kwas siarkowy, które mogą przyspieszać degradację materiałów ogniotrwałych.

Rozszerzalność i skurczliwość wtórna wyrobów formowanych nie może być ujemna.

Dlaczego PCO

Wyprodukujemy każdy kształt

Powtarzalność wymiarów niezależnie od wielkości serii produkcyjnej

Doświadczony zespół murarzy

Wybrane produkty i usługi

SITONEX

Kształtki kratownicowe

ABRAL ŻRMK

Skontaktuj się

Wybierz pozycję która najlepiej opisuje temat, na który chcesz z nami porozmawiać. To pozwoli nam skierować Twoje zapytanie do odpowiedniej osoby w PCO.