Hutnictwo żelaza i stali

Nasza oferta dla branży hutnictwa żelaza i stali

Pomimo że materiały ogniotrwałe stanowią niewielką część całkowitych kosztów produkcji żelaza i stali, ich niezawodność jest kluczowa dla efektywności procesów produkcyjnych.

Właściwe wsparcie w zakresie technologii ogniotrwałych może zwiększać okresy między remontowe, zmniejszać koszty remontów oraz poprawiać efektywność energetyczną procesu, umożliwiając osiąganie celów zrównoważonego rozwoju.Naszą misją jest wspieranie naszych partnerów w zakresie technologii ogniotrwałych dokładnie tam, gdzie ich organizacje tego potrzebują – od opracowań inżynierskich, przez wspólny dobór najbardziej efektywnych rozwiązań materiałowych i technologii instalacyjnych, logistykę w dowolne miejsce na świecie, po zabudowę lub jej nadzór i wsparcie po instalacyjne. Wierzymy, że nasza niezawodna jakość produktów i obsługi, połączona z kompleksowym wsparciem, pozwoli ograniczyć przestoje produkcyjne i umożliwi naszym partnerom stanie się bardziej konkurencyjnymi i zrównoważonymi dzięki naszej technologii ogniotrwałej!

Poznaj naszą kompleksową ofertę dla hutnictwa żelaza i stali, obejmującą szeroki zakres usług oraz produktów: cegieł i betonów szamotowych, andaluzytowych, mulitowych i wysokoglinowych, a także izolacji termicznej.

Jak możemy pomóc

Projektujemy

- Obliczenia termiczne przy użyciu Simu-Therm dla wybranych stref pieców i kadzi.

- Projektowanie wykładzin ogniotrwałych kadzi torpedo, kadzi surówkowych, nagrzewnicy wielkiego pieca, pieców przepychowych i z wysuwnym trzonem (rysunki komponentów, karta materiałowa, zestawienie materiałów, instrukcje montażu, krzywe osuszania i instrukcje uruchomienia, instrukcje konserwacji).

- Projekty prefabrykowanych elementów wyłożenia takich jak m.in.: sklepienia łukowego pieca elektrycznego, kształtek palnikowych, spustowych, przyelektrodowych, modułów ścian, sklepienia, trzonów pieców walcowniczych.

Produkujemy i dostarczamy

- Kotwy ceramiczne o wysokiej wytrzymałości termicznej i mechanicznej w gatunkach andaluzytowych i boksytowych 60-85% tlenku glinu.

- Wielkogabarytowe prefabrykowane odlewane sklepienia, przegrody i kształtki otworowe a także trzony wozów.

- Zestawy lejowe do odlewania syfonowego produkowane metodą półsuchą na prasach hydraulicznych.

- Cegły izolacyjne i włókniny ceramiczne dla zabudowy warstw izolacyjnych pieców i kadzi.

- Kształtki kratownicowe szamotowe i wysokoglinowe dla wypełnienia nagrzewnicy wielkiego pieca.

- Betony ogniotrwałe (od konwencjonalnych do ultra-niskocementowych) i izolacyjne a także masy naprawcze do napraw gorących.

Zabudowujemy

- Planowanie i zarządzanie remontem, zakup wszystkich potrzebnych materiałów pomocniczych (szalunki, części stalowe, konsole, izolacja włóknista).

- Demontaż i montaż obmurzy ceramicznych kadzi torpedo, kadzi surówkowych, nagrzewnicy wielkiego pieca, pieców walcowniczych.

- Doradztwo i nadzór nad zabudową przez praktyków w zakresie murowania i odlewania wykładzin ceramicznych.

Piece i urządzenia przemysłowe

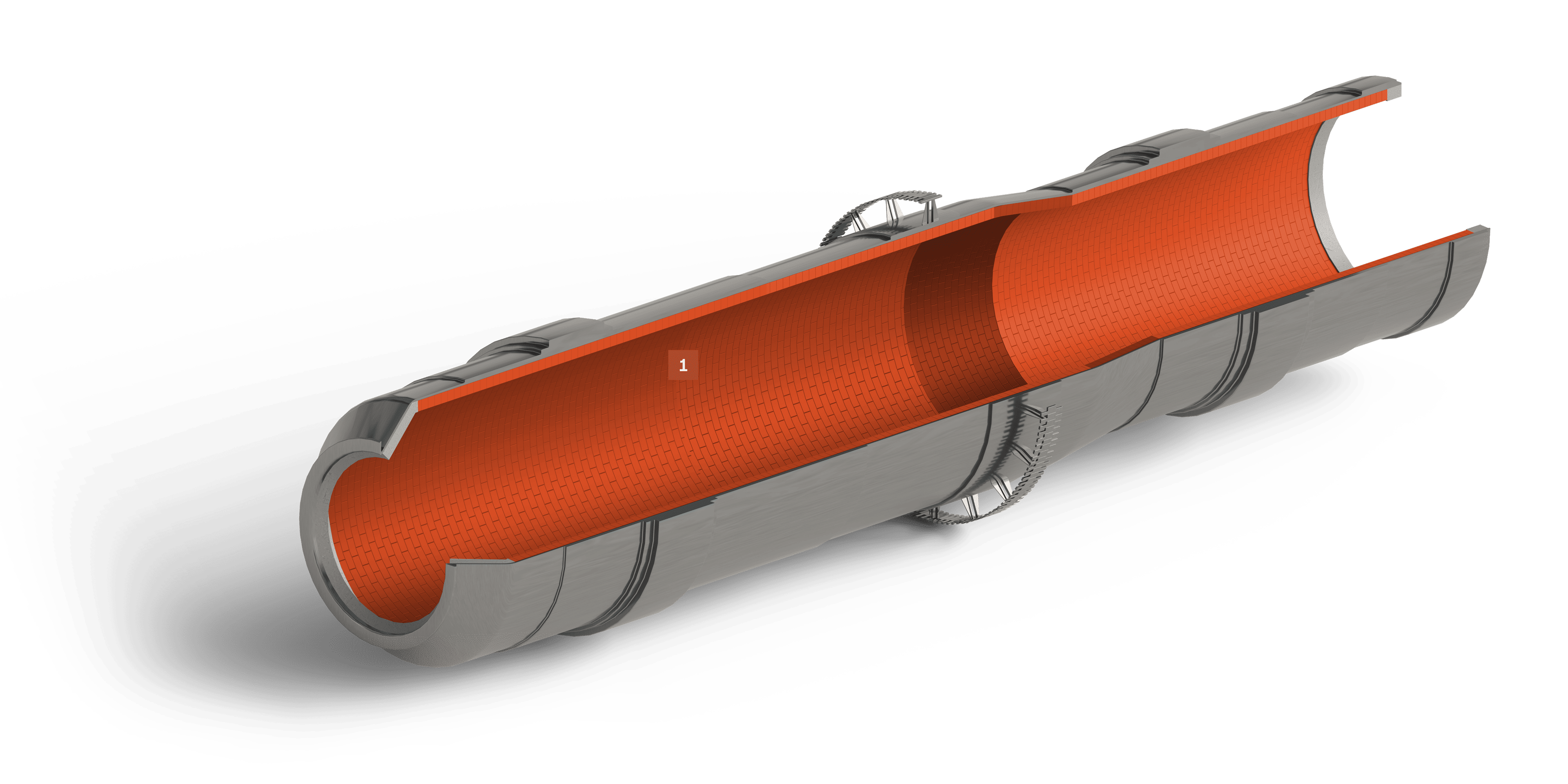

Piec do peletyzacji rudy żelaza

Piec do pelletyzacji rudy żelaza umożliwia prowadzenie procesu spiekania uformowanych wcześniej pelletów z koncentratów rudy żelaza. W piecu obrotowym będącym sercem instalacji wyróżnić można 3 główne strefy: Podgrzewania, Wypalania i chłodzenia. Dla zapewnienia ciągłej i bezawaryjnej pracy pieca kluczowe jest by wykorzystany na obmurze materiał ogniotrwały charakteryzował się dobrą odpornością na szoki temperaturowe, wysoką wytrzymałością na ścieranie ale także na zginanie i ściskanie (w związku z naprężeniami wywołanymi obrotową pracą pieca i naciskiem wsadu). PCO w swojej ofercie posiada szereg materiałów szamotowych i wysokoglinowych w standardowych formatach (ISO, VDZ) lub projektowanych na wymiar. Największe piece pelletyzacyjne, dla których PCO zapewnia materiały obmurzowe posiadają średnicę 8m. Za piecem obrotowym znajduje się chłodnik pelletu, który wykonany może być z betonów, mas do ubijania lub prefabrykatów gotowych do instalacji. Materiały wykorzystywane w tej części instalacji charakteryzują się dobrą odpornością na szoki temperaturowe oraz wytrzymałością na ścieranie.

Zakres: Projektowanie Produkcja Montaż

Większość pieców obrotowych stosowanych do peletowania wykorzystuje cegły wysokoglinowe, często zawierające 60–80% tlenku glinu (Al₂O₃). Taki skład jest wybierany ze względu na zdolność do utrzymania wysokiej wytrzymałości w podwyższonych temperaturach (zazwyczaj do 1400 °C w strefie spalania) oraz doskonałą odporność na szok termiczny i ścieranie. Zarządzanie tymi zagrożeniami zazwyczaj polega na stosowaniu dobrze zaprojektowanych cegieł z systemem łączenia, zapewnieniu jakościowego montażu przy użyciu odpowiedniej zaprawy i dylatacji oraz tam gdzie to możliwe, zastosowaniu kompozytowego systemu wyłożenia, który obejmuje warstwę izolacyjną, aby zmniejszyć naprężenia termiczne.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJaki materiał zastosować, aby obniżyć występowanie narostów z pyłu lub popiołu i zminimalizować odpadanie fragmentów wyłożenia?

Który materiał zapewni odpowiednią wytrzymałość mechaniczną wyłożenia w piecu o bardzo dużej średnicy?

Jak zabezpieczyć wykładzinę przed wpływem dużych gradientów temperatury przy nierównomiernym nagrzewaniu i okresowym wychładzaniu pieca?

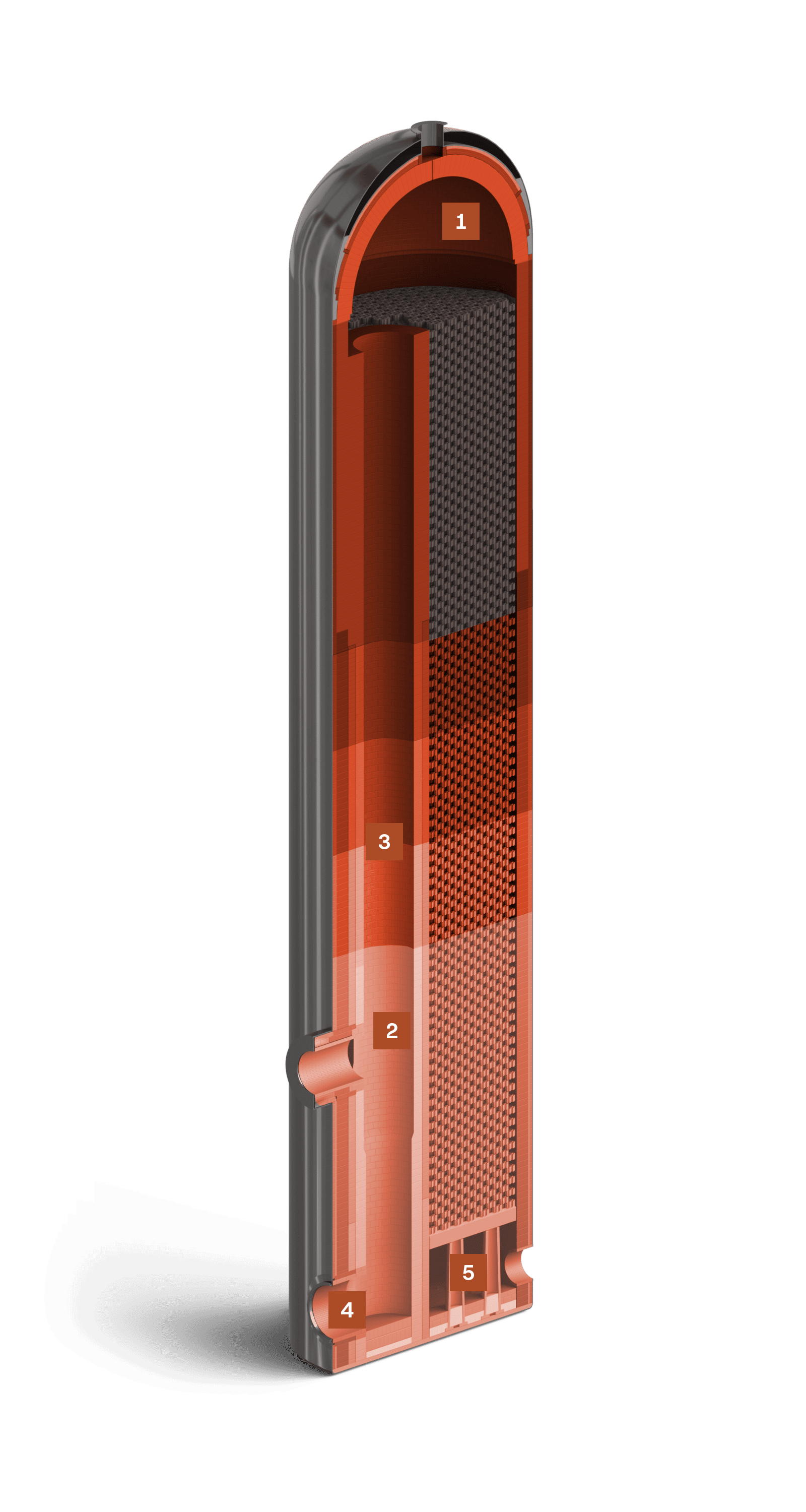

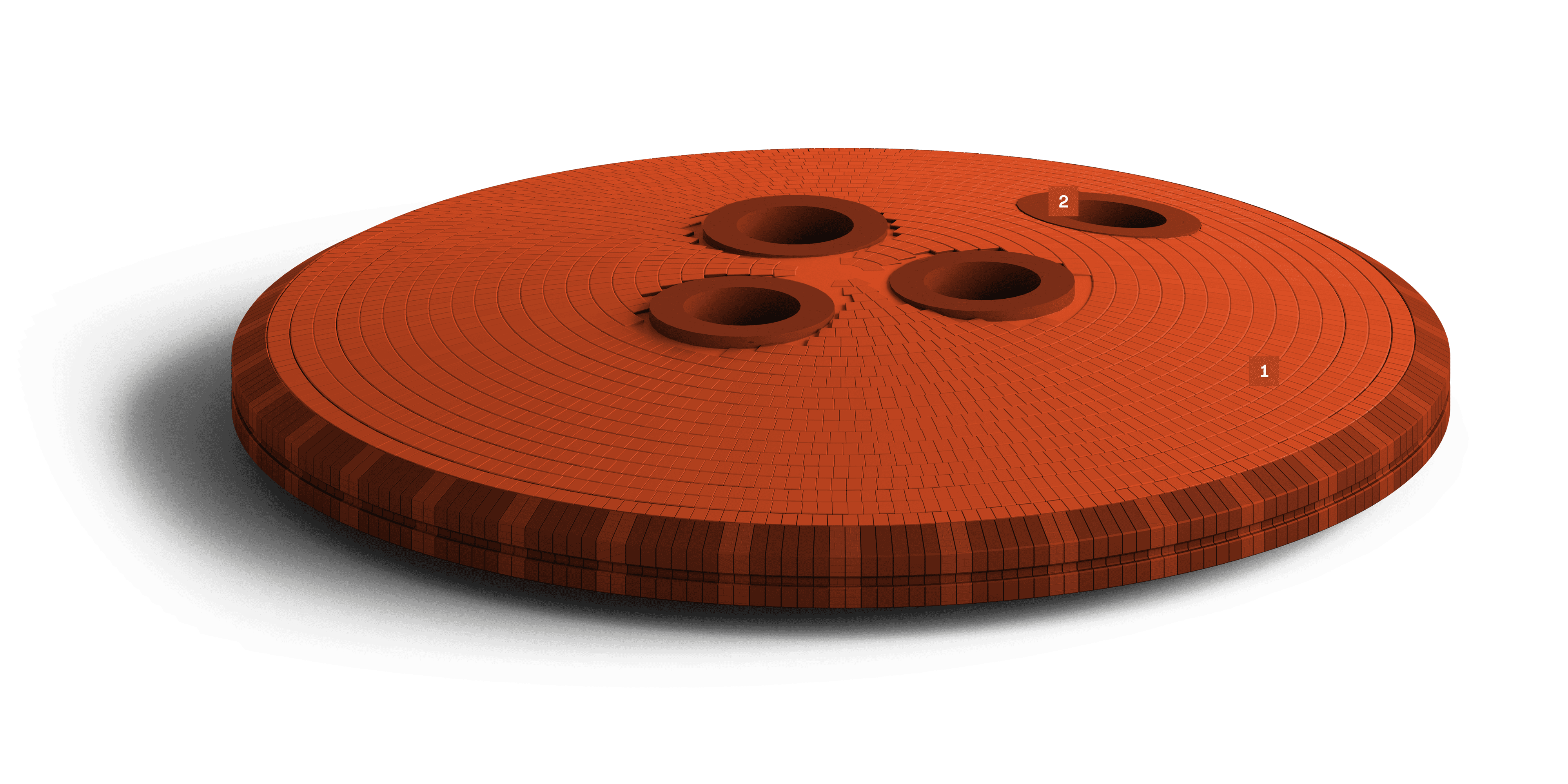

Nagrzewnica wielkiego pieca

Nagrzewnica wielkiego pieca odgrywa kluczową rolę w hutnictwie, podgrzewając wsad do temperatur sięgających 1000°C. Proces ten odbywa się ciągle, a jego skuteczność zależy od precyzyjnej kontroli przepływu gazów i równomiernego rozkładu ciepła. Obmurze ogniotrwałe są narażone na gwałtowne zmiany temperatur, chemiczną korozję spalin oraz ścieranie drobnych cząstek wsadu, co wymusza zastosowanie materiałów o wysokiej odporności. W najwyższych warstwach stosowane są kratownice krzemionkowe, charakteryzujące się odpornością na deformacje termiczne oraz stabilnością chemiczną. W niższych partiach wykorzystuje się wyroby szamotowe, odporne zarówno na wysoką temperaturę, jak i intensywne oddziaływania mechaniczne, natomiast andaluzytowe elementy wykorzystywane w górnych strefach gwarantują stabilność wymiarową i odporność na czynniki chemiczne. Dodatkowo, warstwy izolacyjne cegły produkowane przez PCO skutecznie minimalizują straty ciepła, podnosząc efektywność energetyczną całego systemu i zapewniając niezawodność oraz długowieczność instalacji nawet w ekstremalnych warunkach przemysłowych.

Zakres: Projektowanie Produkcja Montaż

W kopule nagrzewnicy, gdzie temperatura dochodzi do 1300–1400°C, materiały ogniotrwałe muszą sprostać intensywnemu działaniu atmosfer utleniających i redukujących, dużym obciążeniom mechanicznym oraz gwałtownym zmianom temperatur, powodującym szoki termiczne i degradację strukturalną. Trwałość wyłożeń zapewnia stosowanie materiałów o wysokim stopniu mullityzacji, np. wyrobów ANDALUX, cechujących się stabilnością wymiarową, niską porowatością i odpornością na korozję. Precyzyjny dobór materiałów jest kluczowy dla niezawodności systemu i zwiększenia efektywności procesu technologicznego.

W tej części nagrzewnicy materiały ogniotrwałe muszą sprostać ekstremalnym temperaturom, agresywnemu środowisku chemicznemu i intensywnym szokom termicznym. Kluczowe są wyroby o wysokiej mullityzacji, np. ANDALUX, gwarantujące stabilność przy skrajnych obciążeniach cieplnych. W strefach o nieco niższej temperaturze stosuje się SUPERTON, które dzięki wytrzymałości mechanicznej zapewniają trwałość obmurza. Dodatkowo, materiały ISOLUX ograniczają straty ciepła, zwiększając efektywność energetyczną i wydłużając żywotność nagrzewnicy.

Kształtki rusztowe w strefie regeneratora odgrywają kluczową rolę w procesie wymiany ciepła, umożliwiając efektywne podgrzewanie powietrza kierowanego do wielkiego pieca. Materiały stosowane w tej części nagrzewnicy muszą wykazywać wyjątkową odporność na wysokie temperatury, agresywne oddziaływanie gazów oraz obciążenia mechaniczne. W zależności od strefy stosowane są wyroby szamotowe lub andaluzytowe, które zapewniają trwałość i stabilność konstrukcji w długotrwałej eksploatacji.

Palniki dostarczają energię cieplną do systemu nagrzewnicy, co wymaga starannego doboru materiałów ogniotrwałych. Ich zadaniem jest zapewnienie długowieczności elementów, wysokiej efektywności energetycznej oraz bezpieczeństwa całego procesu. W dynamicznych warunkach eksploatacji najczęściej stosuje się wyroby mulitowe, które łączą odporność na gwałtowne szoki termiczne i utrzymanie wysokich temperatur. Właściwy dobór wyrobów mulitowych pozwala minimalizować ryzyko degradacji materiału, co przekłada się na stabilność procesu technologicznego oraz zwiększenie niezawodności systemu nagrzewnicy.

Kanały to przewody transportujące bardzo gorące powietrze z nagrzewnicy do wielkiego pieca. Pracują przy wysokich temperaturach, dynamicznych zmianach termicznych i agresywnym środowisku chemicznym, niezbędny jest dobór odpornych materiałów ogniotrwałych. W umiarkowanych strefach stosuje się szamot, ceniony za efektywność kosztową, natomiast przy gwałtownych fluktuacjach używa się wyrobów mulitowych, zapewniających stabilność i niezawodność systemu.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJak zaprojektować kształtki rusztowe, aby zminimalizować zarastanie i żużlowanie regeneratora?

Jaki materiał zabezpieczy palniki przed spallingiem i wpływem szoków termicznych?

Jak wykonać dylatacje w wyłożeniu ceramicznym tak, aby uwzględniały trwałą zmianę wymiarów materiału po ogrzaniu i chłodzeniu?

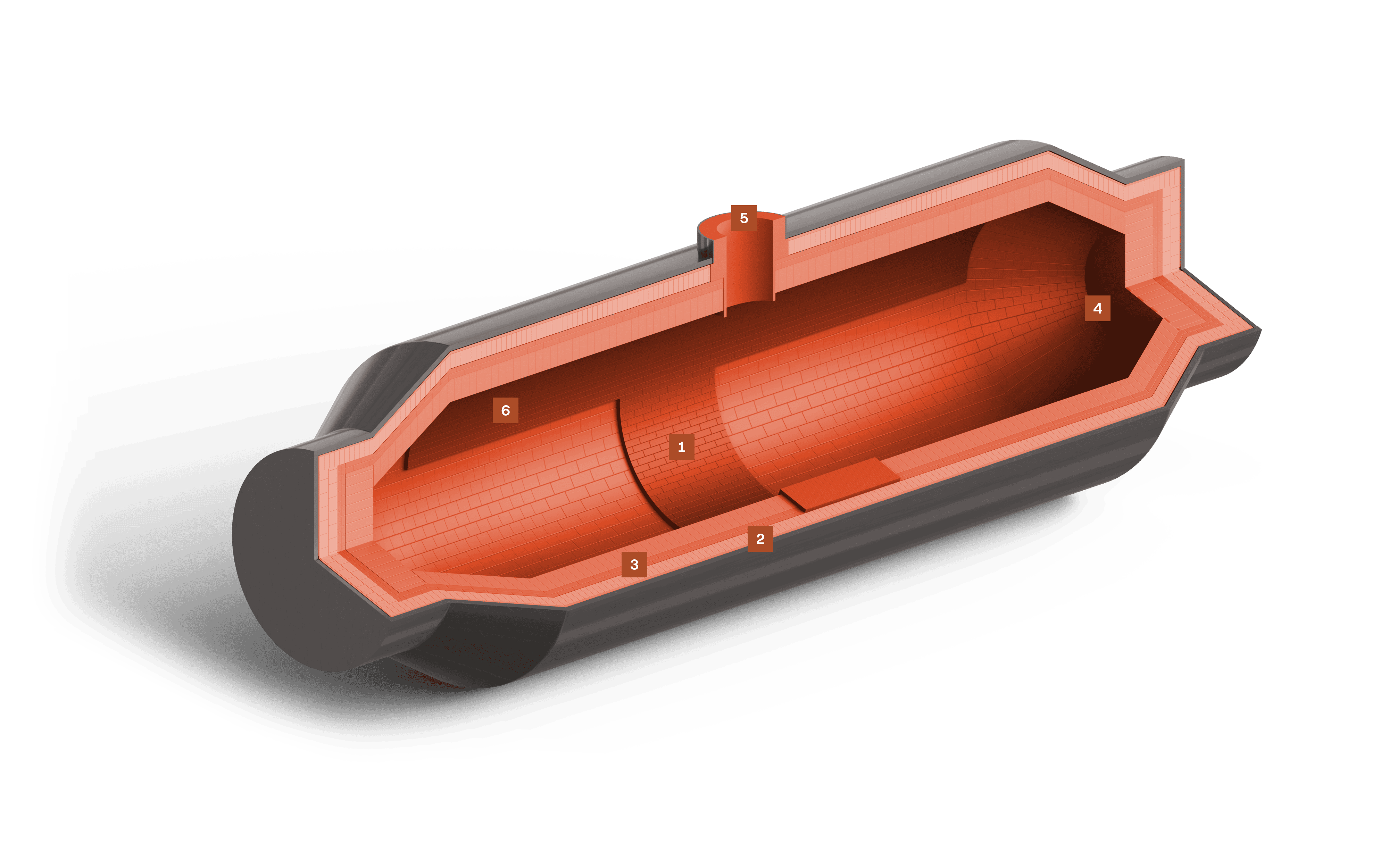

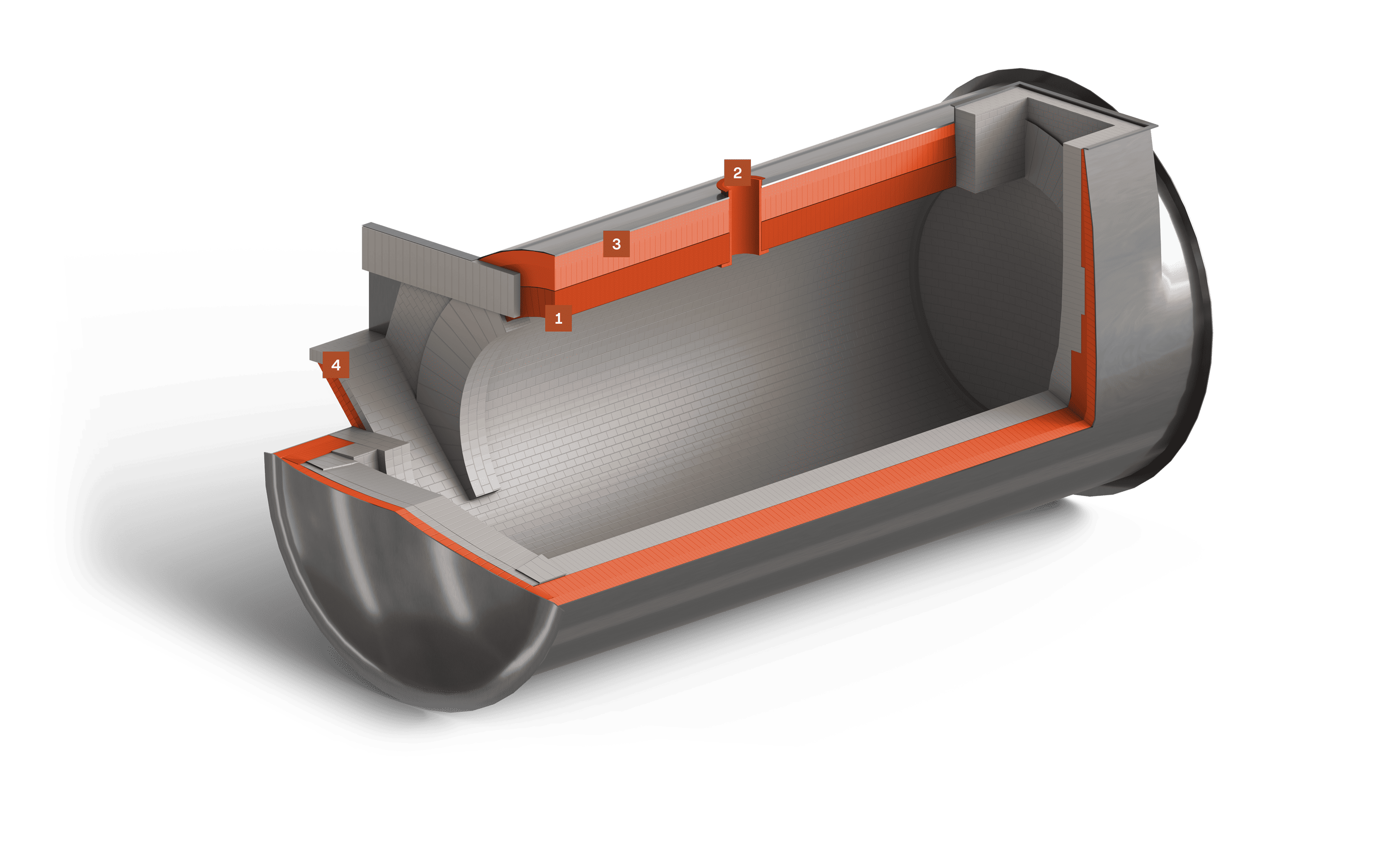

Kadź torpedo

Kadź torpedo, stosowana do transportu płynnej stali z konwertera do stanowisk odlewniczych, musi sprostać ekstremalnym warunkom termicznym, gdyż temperatury płynnej stali często przekraczają 1600°C. Urządzenia te charakteryzują się dużą pojemnością – od około 200 do nawet 460 ton – oraz pracują w trybie szybkiego cyklu napełniania, transportu i rozlewania, co generuje gwałtowne zmiany temperatury oraz dynamiczne obciążenia mechaniczne. Obmurze ogniotrwałe kadzi torpedo projektowane jest z myślą o minimalizowaniu strat ciepła, odporności na szok termiczny oraz działanie agresywnych związków chemicznych obecnych w płynnej stali. Szczególną uwagę zwraca się na zagrożenie erozją spowodowaną oddziaływaniem gorącego metalu i żużla. PCO Żarów oferuje kompletną gamę materiałów ogniotrwałych przeznaczonych do budowy kadzi torpedo, obejmującą zarówno wyroby do warstw ochronnych, jak i roboczych. W ofercie znajdują się m.in. betony ogniotrwałe oraz prefabrykaty stosowane w miejscach o najtrudniejszych warunkach pracy, takich jak gardziel czy strefa uderzeniowa.

Zakres: Projektowanie Produkcja Montaż

Strefa uderzeniowa kadzi torpedo to obszar, w którym dochodzi do gwałtownego uderzenia płynnej stali, generującego ekstremalne szoki cieplne i mechaniczne. Materiały wyłożenia stosowane w tej strefie muszą charakteryzować się bardzo wysoką odpornością termiczną oraz zdolnością do absorpcji dużych impulsów cieplnych bez uszkodzeń struktury. Kluczowym aspektem jest zapewnienie ciągłości wyłożenia, nawet przy intensywnych uderzeniach, co minimalizuje ryzyko degradacji wynikającej z nagłego wzrostu obciążenia. Produkty stosowane w tym obszarze gwarantują stabilność konstrukcji kadzi torpedo nawet przy ekstremalnych impulsach ciepła, co jest kluczowe dla długotrwałej, niezawodnej eksploatacji urządzenia.

Warstwa izolacyjna wyłożenia kadzi ochrania konstrukcję przed stratami ciepła oraz deformacjami wynikającymi z transportu dużych ilości surówki. W praktyce stosuje się system wielowarstwowy, w którym wykorzystuje się płyty lub cegły ogniotrwałe o właściwościach izolacyjnych, uzupełniane o maty izolacyjne z wełny mineralnej. Takie rozwiązanie tworzy spójną barierę termiczną i mechaniczną, minimalizując ryzyko deformacji wyłożenia. Zaleca się stosowanie materiałów łączących dobre właściwości termoizolacyjne z wysoką odpornością na ściskanie. W ofercie PCO dostępne są gatunki PERLITEX oraz ISOLUX, które spełniają te wymagania, zapewniając efektywne ograniczenie strat ciepła oraz niezawodność konstrukcji podczas transportu surówki.

Warstwa ochronna kadzi torpedo, podobnie jak warstwa przejściowa, ma za zadanie zabezpieczyć wyłożenie przed bezpośrednim kontaktem z płynną stalą i żużlem, które mogą wywoływać intensywne oddziaływanie chemiczne oraz ścieranie. W sytuacji awarii warstwy roboczej, materiał ochronny musi skutecznie chronić całą konstrukcję przed degradacją. Stosowane są cegły klasy NORMATON, SUPERTON czy ANDALUX, które mogą pełnić także funkcję warstwy przejściowej. Materiał użyty w warstwie ochronnej musi charakteryzować się wysoką izolacyjnością termiczną, odpornością na ścieranie oraz kontakt z płynną stalą i żużlem, a także dobrą wytrzymałością na ściskanie, co zapobiega deformacjom w przypadku awarii warstwy roboczej.

Warstwa robocza kadzi torpedo, będąca strefą o bezpośrednim kontakcie z płynną stalą, jest najbardziej narażona na agresywne oddziaływanie środowiska procesowego i erozyjne działanie płynnej stali oraz żużla. Ekstremalne szoki termiczne, intensywne działanie czynników korozyjnych oraz erozyjnych wymagają zastosowania materiałów o bardzo wysokiej odporności, przy jednoczesnym zachowaniu precyzji wykonania. Kadzie torpedo, z uwagi na specyfikę kształtu i wieloletnią eksploatację, mogą ulegać deformacjom, co sprawia, że dokładność tolerancyjna materiałów stosowanych w warstwie roboczej jest kluczowa dla minimalizacji ryzyka powstawania tzw. „kocich łbów”. W niektórych urządzeniach, za warstwą roboczą, murowana jest warstwa przejściowa, która stanowi płynne połączenie z warstwą ochronną. Taki układ umożliwia kompatybilność między materiałami o różnych właściwościach termicznych i mechanicznych, gwarantując długotrwałą stabilność konstrukcji kadzi torpedo.

Przez gardziel kadzi torpedo wlewana i zlewana jest płynna stal, podczas transportu z wielkiego pieca do kadzi surówkowej. Złożony kształt gardzieli oraz intensywność oddziaływań wymagają zastosowania zwartych betonów ogniotrwałych, które pozwalają na uzyskanie jednorodnej, wytrzymałej struktury zdolnej sprostać gwałtownym przepływom metalu. PCO Żarów opracowało gamę betonów ogniotrwałych o wysokiej odporności termicznej i erozyjnej, które doskonale sprawdzają się w tej aplikacji. Wśród rekomendowanych rozwiązań znajdują się betony z grupy "fast dry", umożliwiające szybkie wysuszenie przy stosunkowo niskich temperaturach, co stanowi istotną przewagę nad tradycyjnymi betonami konwencjonalnymi.

Strefa żużla w kadzi torpedo to obszar, w którym gromadzi się pozostały żużel i popioły. Warunki temperaturowe są tutaj łagodniejsze, jednak zwiększone tarcie generuje dodatkowe obciążenia, które mogą prowadzić do ewentualnego dopalania karbonatów. Materiał wyłożenia stosowany w tej strefie musi wykazywać wysoką odporność na ścieranie oraz tarcie, aby zapewnić długotrwałą ochronę konstrukcji. Pomimo że szczegółowe rozwiązania mogą być dostosowywane do specyfiki danej instalacji, wybrane produkty muszą gwarantować odpowiednią odporność mechaniczną nawet w warunkach niskich temperatur i przy podwyższonym tarciu, co przekłada się na stabilność i trwałość wyłożenia kadzi torpedo.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięKorozja wyłożenia na linii żużla: który materiał będzie najbardziej odporny na wpływ żużla wielkopiecowego?

Jaki układ warstwowy wyłożenia najlepiej zabezpieczy ceramikę kadzi przed szokiem termicznym w trakcie cyklów napełniania?

Jak dobrać materiał, aby zminimalizować degradację wymurówki w strefie uderzeniowej?

Kadź surówkowa

Kadź surówkowa, wykorzystywana w procesach wytopu żelaza, pełni kluczową rolę jako zbiornik do transportu i przechowywania surowego żeliwa (surówki) w temperaturach rzędu 1400–1500°C. Proces transportu, realizowany w trybie ciągłym lub cyklicznym., Wymaga precyzyjnej kontroli parametrów termicznych i mechanicznych, co gwarantuje zachowanie właściwej jakości oraz składu chemicznego materiału. Obmurze ogniotrwałe kadzi surówkowej musi wytrzymać intensywne obciążenia termiczne, szoki termiczne podczas napełniania i opróżniania, a także działanie agresywnego środowiska spalinowego i obecność żużli. Kluczowy jest dobór mieszanek ogniotrwałych o wysokiej odporności na korozję i ścieranie, co umożliwia długotrwałą eksploatację urządzenia w trudnych warunkach procesowych. PCO Żarów oferuje kompletne wyłożenia kadzi surówkowych, obejmujące zarówno warstwy ochronne, jak i robocze. W strefach kontaktu z płynnym żeliwem stosowane są specjalistyczne cegły ogniotrwałe, natomiast obrzeża kadzi zabezpieczane są betonami ogniotrwałymi. Dla warstwy izolacyjnej proponowane są cegły izolacyjne oraz lekkie betony izolacyjne, które zapewniają efektywną izolację termiczną i minimalizują straty ciepła.

Zakres: Projektowanie Produkcja Montaż

W tej strefie materiał musi nie tylko charakteryzować się wysoką ogniotrwałością, ale również wykazywać odporność na korozję i erozję wywołaną działaniem stali oraz żużla. Intensywność pracy kadzi oraz możliwość występowania ubicia mechanicznego podczas transportu dodatkowo obciążają konstrukcję obrzeża. W odpowiedzi na te wymagania, PCO Żarów proponuje betony ogniotrwałe nisko i średnicocementowe, które można aplikować zarówno metodą wylewaną jak i natryskową. Dla ułatwienia budowy kadzi, materiał użyty na obrzeże jest tożsamy z materiałem stosowanym na wylewie.

Warstwa ochronna i izolacyjna kadzi surówkowej pełni kluczową funkcję w redukcji strat ciepła, co umożliwia długotrwałe utrzymanie optymalnej temperatury stopionej stali. PCO Żarów oferuje kompleksowe rozwiązania izolacyjne, wykorzystując zarówno zwarte cegły ogniotrwałe, jak i specjalistyczne betony ogniotrwałe. Proponowane materiały charakteryzują się wysoką odpornością na działanie ekstremalnych temperatur oraz agresywnych warunków eksploatacyjnych, co gwarantuje długą żywotność kadzi surówkowej. Wybór odpowiednich warstw izolacyjnych pozwala na precyzyjne dopasowanie parametrów do specyfiki danego procesu, minimalizując straty energii i optymalizując koszty operacyjne.

Ze względu na przeznaczenie, ceramiczne wyłożenie robocze kadzi surówkowej narażone są na deformacje, dlatego niezwykle istotne jest, aby dostarczane kształtki cechowały się bardzo dużą dokładnością tolerancyjną. Równie ważna jest właściwa rozszerzalność termiczna wyrobów ogniotrwałych, która zapobiega wypłukiwaniu spoin pod wpływem cyklicznych zmian temperatury. Produkty stosowane w warstwie roboczej muszą wytrzymywać ekstremalne warunki pracy – wysokie temperatury, gwałtowne szoki cieplne oraz agresywne działanie stali i żużla. Odpowiednio dobrane materiały gwarantują nie tylko odporność na czynniki korozyjne i erozyjne, ale również stabilność konstrukcji kadzi surówkowej, co ma kluczowe znaczenie dla zachowania optymalnych parametrów procesu i jakości finalnego produktu.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJak zabezpieczyć glinokrzemianową wymurówkę przed agresywnym wpływem zasadowego żużla?

Jaki układ warstwowy pozwoli zminimalizować występowanie pęknięć termo-mechanicznych wyłożenia roboczego?

Który beton ogniotrwały zapewni odporność obrzeża i wylewu na erozję strumieniową?

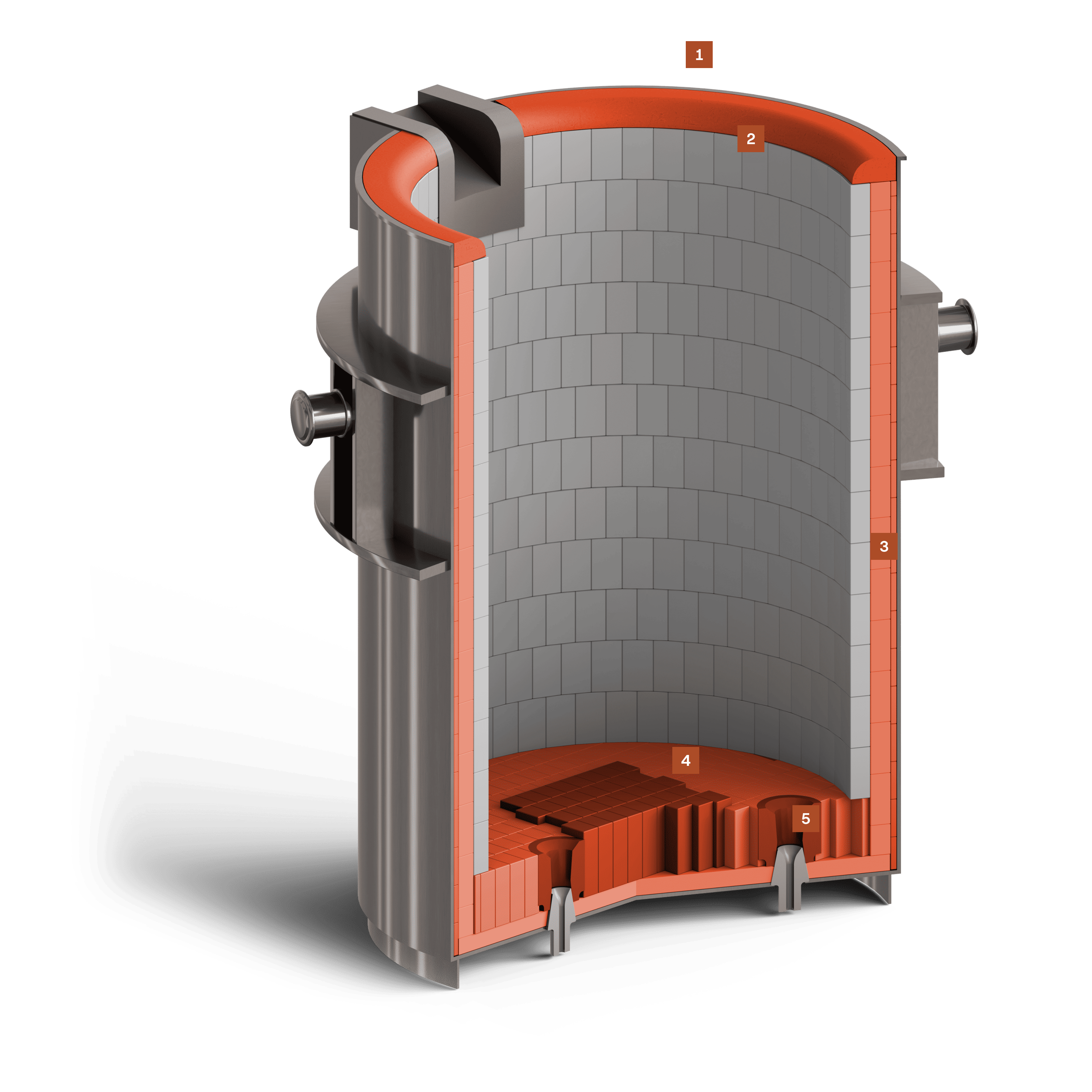

Mieszalnik surówki

Mieszalnik surówki służy do magazynowania (buforowania) i homogenizacji surówki wielkopiecowej na stalowni przy jednoczesnym utrzymaniu odpowiednich jej własności (głównie temperatury). Obmurze mieszalnika pracuje w ekstremalnie wysokich temperaturach, oscylujących w granicach 1400–1500°C. Obmurze ogniotrwałe mieszalnika muszą wykazywać odporność na zmiany temperatury, korozję chemiczną czy erozję spowodowaną przepływem ciekłego metalu. Dobór materiałów ogniotrwałych zależy od konkretnej strefy mieszalnika, gdyż różne jej części są narażone na odmienne typy obciążeń. Produkty PCO stosowane są zarówno w warstwie roboczej górnej strefy, jak i w warstwach izolacyjnych umieszczonych pod wyłożeniem zasadniczym, co zapewnia optymalną ochronę i długą żywotność urządzenia. PCO Żarów dostarcza odlewane wyłożenie palnika i końcówki (wylewu) kadzi. Dla górnej strefy części cylindrycznej, która nie ma bezpośredniego kontaktu z metalem, dostarczamy wysokoglinowe cegły andaluzytowe.

Zakres: Projektowanie Produkcja Montaż

Strefa metalu obejmuje górne partie części cylindrycznej, ściany boczne oraz otwór zalewowy. W tej strefie wyłożenie jest intensywnie narażone na szoki termiczne oraz oddziaływanie erozyjne wynikające z przepływu płynnej stali. Wyroby glinokrzemianowe wysokoglinowe ANDALUX charakteryzują się doskonałą odpornością na szoki termiczne i erozję, dzięki czemu wyłożenie w strefie metalu zachowuje swoje właściwości nawet przy intensywnym oddziaływaniu płynnej stali.

W strefie palnika materiały ogniotrwałe są narażone na intensywne zużycie mechaniczne oraz agresywne oddziaływanie chemiczne. Aby sprostać tym wymaganiom, PCO Żarów proponuje zastosowanie betonu PCOCAST BN X222 – betonu o niskiej zawartości cementu, który charakteryzuje się bardzo wysoką wytrzymałością w warunkach wysokotemperaturowych, osiągając stabilność nawet przy temperaturach sięgających 1600 °C.

Głównym celem warstwy izolacyjnej jest minimalizacja strat cieplnych oraz ochrona metalowego korpusu mieszalnika przed nadmiernym nagrzewaniem. W warstwie izolacyjnej stosuje się zarówno wyroby szamotowe, o zawartości Al₂O₃ na poziomie 42–44% (takie jak SUPERTON), jak i lekkie wyroby izolacyjne z serii ISOLUX. Takie rozwiązanie pozwala na osiągnięcie wysokiej izolacyjności przy jednoczesnej odporności na ściskanie oraz stabilności termicznej.

Wylew stanowi końcową część kadzi, gdzie materiały ogniotrwałe są narażone na wysokie temperatury, gwałtowne szoki termiczne oraz intensywne zużycie mechaniczne i chemiczne, podobnie jak w strefie palnika. W tej lokalizacji kluczowa jest odporność materiału na bezpośredni kontakt z płynną stalą oraz żużlem. PCO Żarów proponuje wykorzystanie betonu PCOCAST BN X222, który utrzymuje swoje właściwości nawet przy temperaturach do 1600 °C.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJak dobrać rodzaj materiału dla warstw ochronnych który najlepiej zniesie naprężenia cieplne przy cyklach pracy?

Które materiału będą odporne na odkształcenia i pełzanie wskutek obciążeń mechanicznych przy obracaniu mieszalnika?

Jak połączyć zabudowę glinokrzemianów z zasadowym wyłożeniem roboczym w górnej strefie metalu?

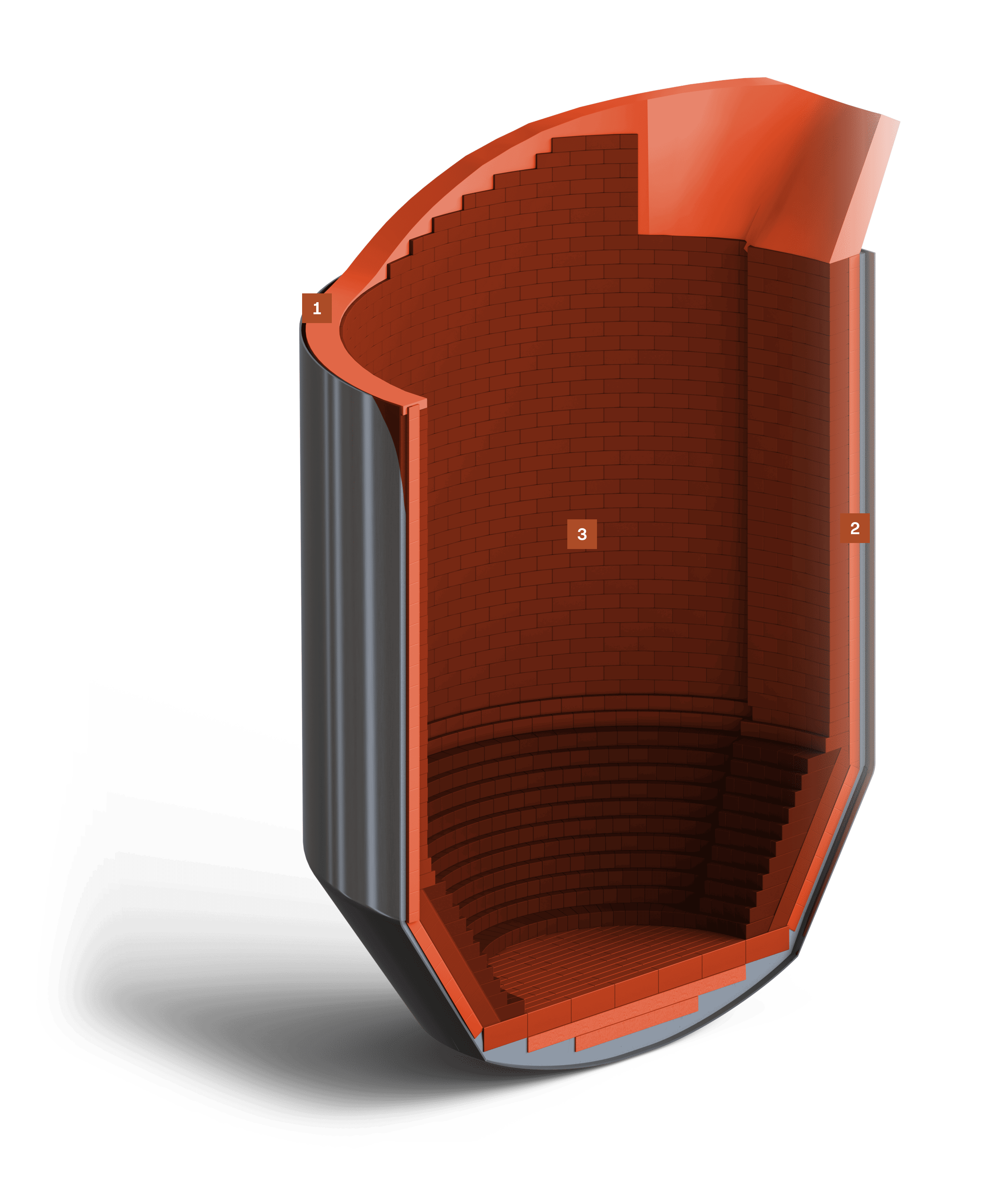

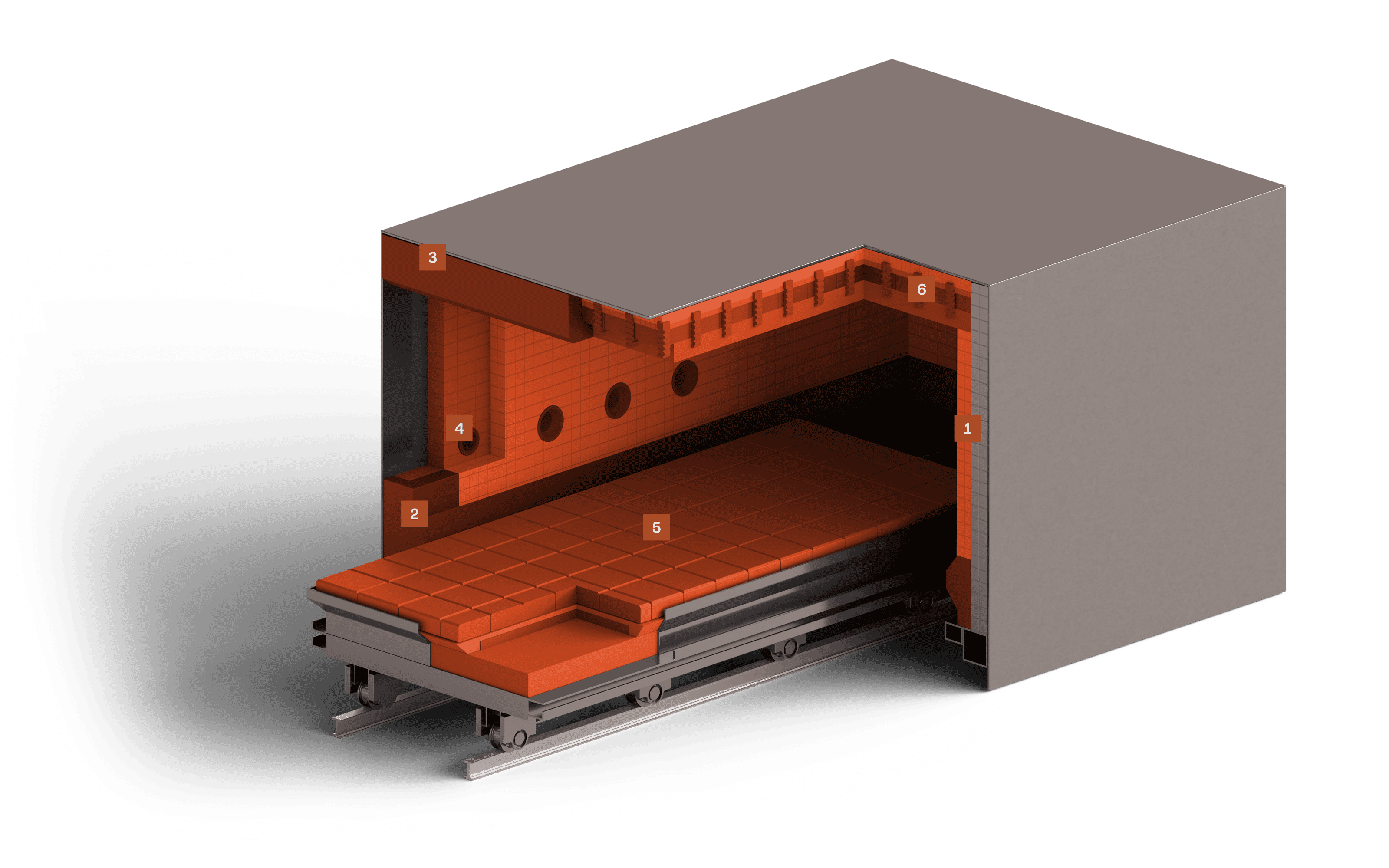

Sklepienie pieca łukowego

Sklepienie pieca elektrycznego stanowi wewnętrzną, kopulastą część konstrukcji, która bezpośrednio otacza strefę łuku elektrycznego, gdzie generowane są ekstremalnie wysokie temperatury sięgające 1600°C i więcej. Jego główną funkcją jest nie tylko ochrona konstrukcji pieca, ale także zapewnienie równomiernego rozkładu ciepła oraz minimalizacja strat termicznych podczas intensywnych cykli pracy. Wsad w piecu jest wystawiony na działanie łuku elektrycznego, a prąd z elektrod przepływa bezpośrednio przez materiał wsadowy. Szybkość zużycia wyłożenia ogniotrwałego w piecu elektrycznym jest bardzo wysoka w porównaniu do innych urządzeń cieplnych wykorzystywanych przy produkcji stali.

Zakres: Projektowanie Produkcja Montaż

Aby wydłużyć okres eksploatacji tego kluczowego elementu, opracowaliśmy specjalne gatunki betonów ogniotrwałych typu PCOCAST, takie jak 170KCR5 i BNX222. Dzięki zastosowaniu zaawansowanej technologii, nasze betony są odporne na częste i gwałtowne zmiany temperatury, zapewniając stabilność strukturalną sklepień. Dodatkowym atutem naszych rozwiązań jest zoptymalizowany czas wiązania betonu, co umożliwia przeprowadzenie procesu odlewania i suszenia na tzw. pajączku bezpośrednio na terenie stalowni.

Kształtki przyelektrodowe to elementy otaczające otwory, przez które do pieca wprowadzane są elektrody grafitowe. Dzięki kształtkom przyelektrodowym elektrody mogą bezpiecznie poruszać się (podnosić i opuszczać) w trakcie pracy pieca, a sam łuk elektryczny jest utrzymywany we właściwej pozycji wewnątrz komory wytopowej. Do wykonania tych kształtek polecamy cegły wysokoglinowe i betony niskocementowe o zawartości tlenku glinu ponad 80% AL2O3.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJak zaprojektować sklepienie, aby uzyskało najwyższą wytrzymałość na gwałtowny przyrost temperatur i uniknąć łuszczenia się wykładziny?

Który materiał zapewni odporność na korozję z oparów kondensujących się na sklepieniu?

Jak zaprojektować i zamurować kształtki przyelektrodowe, aby były odporne na pęknięcia wskutek drgań i ruchu elektrod?

Kadź stalownicza

Kadź stalownicza, wykorzystywana do transportu płynnej stali w procesach wytopu i dalszej obróbki, pracuje w temperaturach przedziału 1550–1650°C oraz w intensywnych cyklach termicznych. Jej głównym zadaniem jest zachowanie stabilności transportowanego metalu przy jednoczesnym minimalizowaniu strat ciepła, co jest kluczowe dla utrzymania optymalnych parametrów chemicznych stali. Obmurze ogniotrwałe kadzi stalowniczej musi sprostać gwałtownym zmianom temperatury, naprężeniom mechanicznym oraz korozji chemicznej wywołanej przez składniki topionego metalu i produkty spalania. PCO Żarów dostarcza wyroby ogniotrwałe dedykowane do burt kadzi oraz warstw ochronnych ścian, gdzie w warstwie roboczej wykorzystywane są produkty magnezjowe. Natomiast zabudowę dna kadzi, obejmującą warstwę roboczą oraz kształtki spustowe, można wykonać z wyrobów glinokrzamianowych niewypalanych, gwarantujących trwałość i stabilność konstrukcji w ekstremalnych warunkach eksploatacyjnych.

Zakres: Projektowanie Produkcja Montaż

Pokrywa kadzi głównej odpowiada za utrzymanie wysokiej temperatury stali podczas transportu. Aby sprostać tym wymaganiom, musi charakteryzować się nie tylko wysoką odpornością na ekstremalne temperatury, ale również doskonałą izolacyjnością. PCO Żarów opracowało specjalny gatunek betonu, który, mimo wysokiej odporności temperaturowej, wykazuje lepszą izolacyjność w porównaniu do standardowych betonów tej samej klasy. Zastosowanie tego materiału umożliwia utrzymanie optymalnej temperatury stali, jednocześnie redukując wagę pokrywy i ilość zużytego betonu dzięki niższej gęstości.

Obrzeża kadzi głównej (lip ring) narażone są na intensywne oddziaływanie płynnej stali, żużla oraz mechaniczne ubicia podczas transportu. Materiały ogniotrwałe stosowane w tej strefie muszą łączyć w sobie wyjątkową odporność na wysokie temperatury, agresywne oddziaływanie chemiczne i dynamiczne obciążenia mechaniczne. PCO Żarów proponuje betony ogniotrwałe o różnym charakterze – nisko cementowe, ultra lub bezcementowe – opracowane na bazie wysokojakościowych agregatów.

Warstwa ochronna kadzi ma kluczowe zadanie redukcji strat ciepła, co umożliwia utrzymanie temperatury stopionej stali przez dłuższy czas. Skuteczna izolacja wnętrza kadzi minimalizuje ubytki ciepła, co przekłada się na efektywność procesu przetopu oraz oszczędności energetyczne. PCO Żarów proponuje swoim Klientom rozwiązania w postaci warstw izolacyjnych realizowanych zarówno ze zwartych cegieł ogniotrwałych, jak i betonów ogniotrwałych. Oba podejścia umożliwiają uzyskanie wysokich parametrów izolacyjnych przy jednoczesnym zapewnieniu odporności na działanie dynamicznych obciążeń mechanicznych.

Wyłożenie robocze dna kadzi stalowniczej stanowi krytyczny element, odpowiadający za bezpośredni kontakt z płynną stalą oraz materiałami żużlowymi. W tej strefie kluczowe jest zapewnienie jednolitości i ciągłości struktury wykładziny ceramicznej. W odpowiedzi na te wymagania, PCO Żarów zaprojektowało specjalny produkt chemicznie wiązany dedykowany strefie podstrumieniowej (impact pad). Dodatkowo, na ściany warstwy roboczej w strefie metalu i żużla oferowane są wyroby z rodzin ANDALUX oraz BAUXITEX, które gwarantują wysoką odporność na działanie płynnej stali i żużla, przyczyniając się do długotrwałej stabilności wyłożenia.

Kształtki muszlowe pełnią jedną z najbardziej odpowiedzialnych funkcji w kadzi – zabezpieczają przepływ płynnej stali. Z uwagi na intensywne oddziaływania, surowce stosowane do produkcji tych kształtek muszą wykazywać bardzo wysoką czystość oraz stabilność chemiczną i termiczną. PCO Żarów opracowało kilka gatunków betonów spinelowych dedykowanych do produkcji kształtek muszlowych. Produkty te charakteryzują się znakomitą odpornością na korozyjne i erozyjne działanie płynnej stali, co minimalizuje ryzyko degradacji wyłożenia nawet przy długotrwałym użytkowaniu.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięWymywanie wyłożenia dna kadzi: jak zaprojektować tzw. „impact pad” i zminimalizować zużywanie się kształtek muszlowych?

Które wyroby najlepiej zabezpieczą warstwę ochronną przed pękaniem i łuszczeniem wskutek szoku termicznego?

Jak określić konieczność remontu wyłożenia na podstawie zużycia ceramiki na linii żużla?

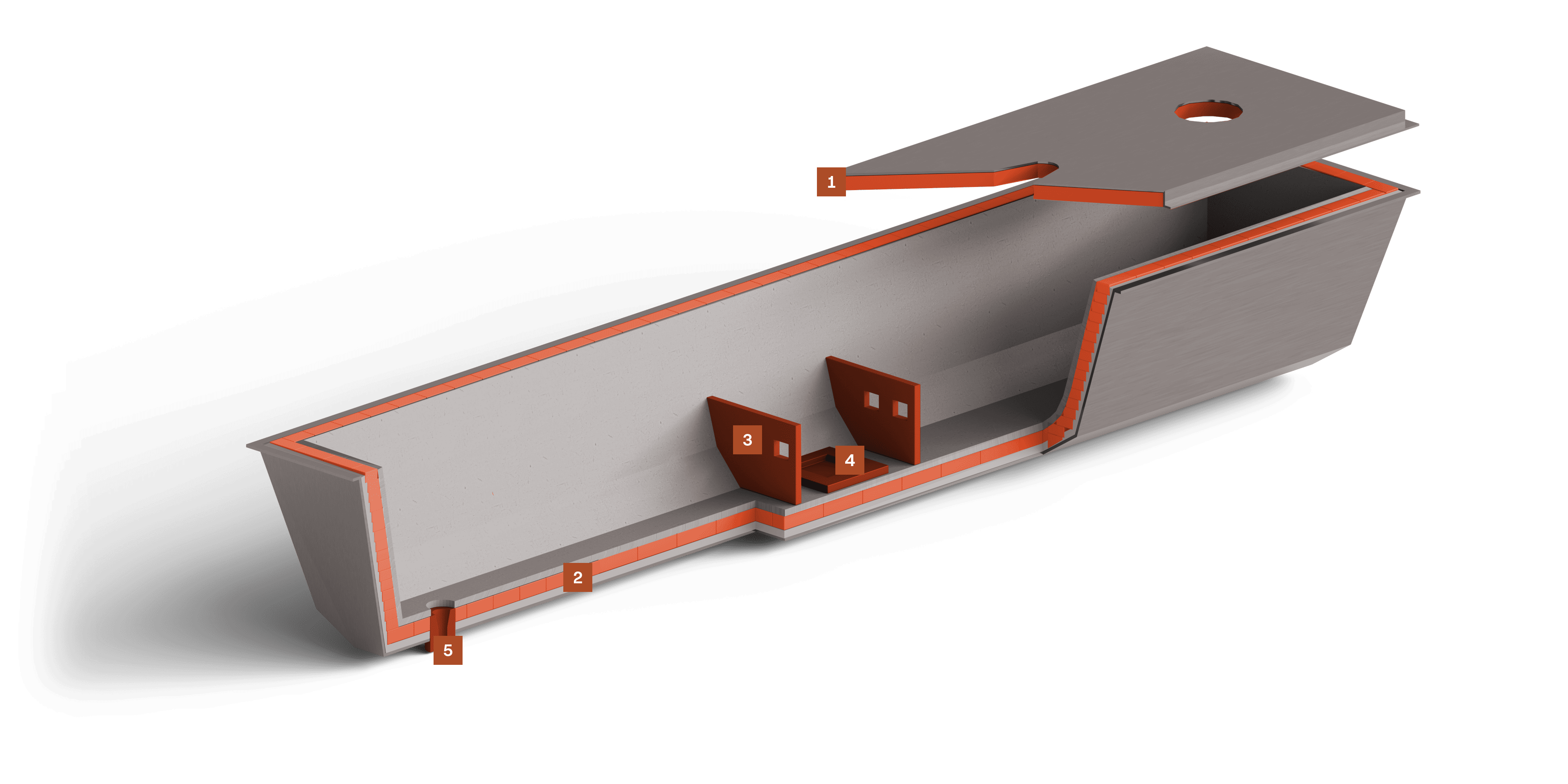

Kadź pośrednia

Kadź pośrednia pełni ważną rolę w systemie ciągłego odlewania stali. Jej główne zadania to buforowanie i rozdzielanie ciekłej stali, zapewniając ciągłość procesu przy jednoczesnej zmianie kadzi stalowniczej. Dodatkowo, konstrukcja jej wewnętrznego obmurza umożliwia homogenizację stali w zakresie temperatury i składu chemicznego. Najważniejsze czynniki wpływające na trwałość obmurza to oddziaływanie wysokiej temperatury, lokalne jej zmiany, erozja w wyniku przepływu ciekłej stali. Obmurze ogniotrwałe kadzi musi wykazywać wysoką odporność na szok termiczny, intensywną erozję chemiczną oraz erozję wynikającą z przepływu płynnego metalu. Precyzyjna kontrola parametrów procesu oraz odpowiedni dobór materiałów ogniotrwałych stanowią klucz do zapewnienia stabilności pracy kadzi. Dostaczamy wyroby również na wybrane elementy warstwy roboczej: zabudowę pokrywy, prefabrykowane przegrody kadzi, płyty pod strumieniowe pod wlewem oraz kształtki muszlowe w strefach spustu metalu.

Zakres: Projektowanie Produkcja Montaż

Pokrywa kadzi pośredniej odpowiada za utrzymanie wysokiej temperatury stali poprzez minimalizację strat ciepła. W odpowiedzi na te wymagania, PCO Żarów proponuje wysokoglinowe betony które mimo wysokiej odporności temperaturowej, zapewniają także zwiększoną izolacyjność. Dzięki zastosowaniu tej klasy produktów możliwe jest utrzymanie optymalnej temperatury stali przy zachowaniu obniżonej masy wyłożenia pokrywy (redukcja ilości betonu dzięki niskiej gęstości). Takie właściwości przekładają się na poprawę efektywności termicznej urządzenia oraz optymalizację kosztów eksploatacji kadzi pośredniej.

Warstwa ochronna kadzi pośredniej odpowiada przede wszystkim za redukcję strat ciepła. PCO Żarów oferuje rozwiązania dedykowane do warstw ochronnych kadzi pośrednich, obejmujące m.in. cegły izolacyjne, takie jak ISOLUX, charakteryzujące się wysoką izolacyjnością termiczną oraz cegły zwarte, na przykład ANDALUX i BAUXITEX, które zapewniają odpowiednią wytrzymałość mechaniczną i odporność na agresywne oddziaływanie płynnej stali oraz żużla (w przypadku przeniknięcia przez warstwę roboczą). Betony ogniotrwałe klasy PCOCAST i MULCAST, dzięki doskonałemu rozpływowi mieszanki, gwarantują jednolite wypełnienie instalacyjne, eliminując luki i przekładając się na lepszą izolację.

Przegrody w kadzi pośredniej mają za zadanie eliminację turbulencji podczas napełniania kadzi, co skutkuje zmniejszeniem udziału zanieczyszczeń oraz poprawą homogenizacji metalu. W tej strefie występuje atak korozyjny i erozyjny ze strony płynnej stali oraz żużla – kluczowy jest dobór materiałów ogniotrwałych o wysokiej odporności. Produkty PCO Żarów charakteryzują się wysoką ogniotrwałością oraz skuteczną odpornością na działanie agresywnych czynników. Takie rozwiązania gwarantują trwałość przegród, minimalizując ryzyko uszkodzeń podczas intensywnego napełniania kadzi pośredniej.

Płyty podstrumieniowe zabezpieczają kadź przed przebiciem stali. Ze względu na intensywne oddziaływanie płynnej stali, płyty te muszą być wykonane z najwyższą starannością, gwarantując jednolitą strukturę oraz wysoką odporność na szoki termiczne i mechaniczne. PCO Żarów oferuje płyty produkowane metodą suchą na prasie a także odlewaną, z betonu. Te innowacyjne rozwiązania, sprawdzone w warunkach pracy hutniczych, zapewniają nieprzerwaną ochronę wyłożenia kadzi, jednocześnie przedłużając jej żywotność.

Kształtki muszlowe, ze względu na bezpośredni kontakt z płynną stalą, powinny cechować doskonała wytrzymałość termiczna, odporność na szoki, minimalny skurcz materiału oraz precyzja wykonania zapewniająca szczelność wylewu. PCO Żarów oferuje szeroką gamę wyrobów prasowanych, w tym produkty z rodzin ANDALUX i BAUXITEX, a także wyroby prefabrykowane, takie jak PCOCAST czy MULCAST.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJakie wyłożenie robocze najlepiej wytrzyma szok termiczny podczas pierwszego zalania ciekłą stalą?

Jak zaprojektować przegrody kadzi, aby były odporne na ścieranie, korozję i wymywanie materiału?

Jak wybrać materiał, aby uniknąć zanieczyszczenia metalu wskutek wtrąceń drobin z wyłożenia ceramicznego?

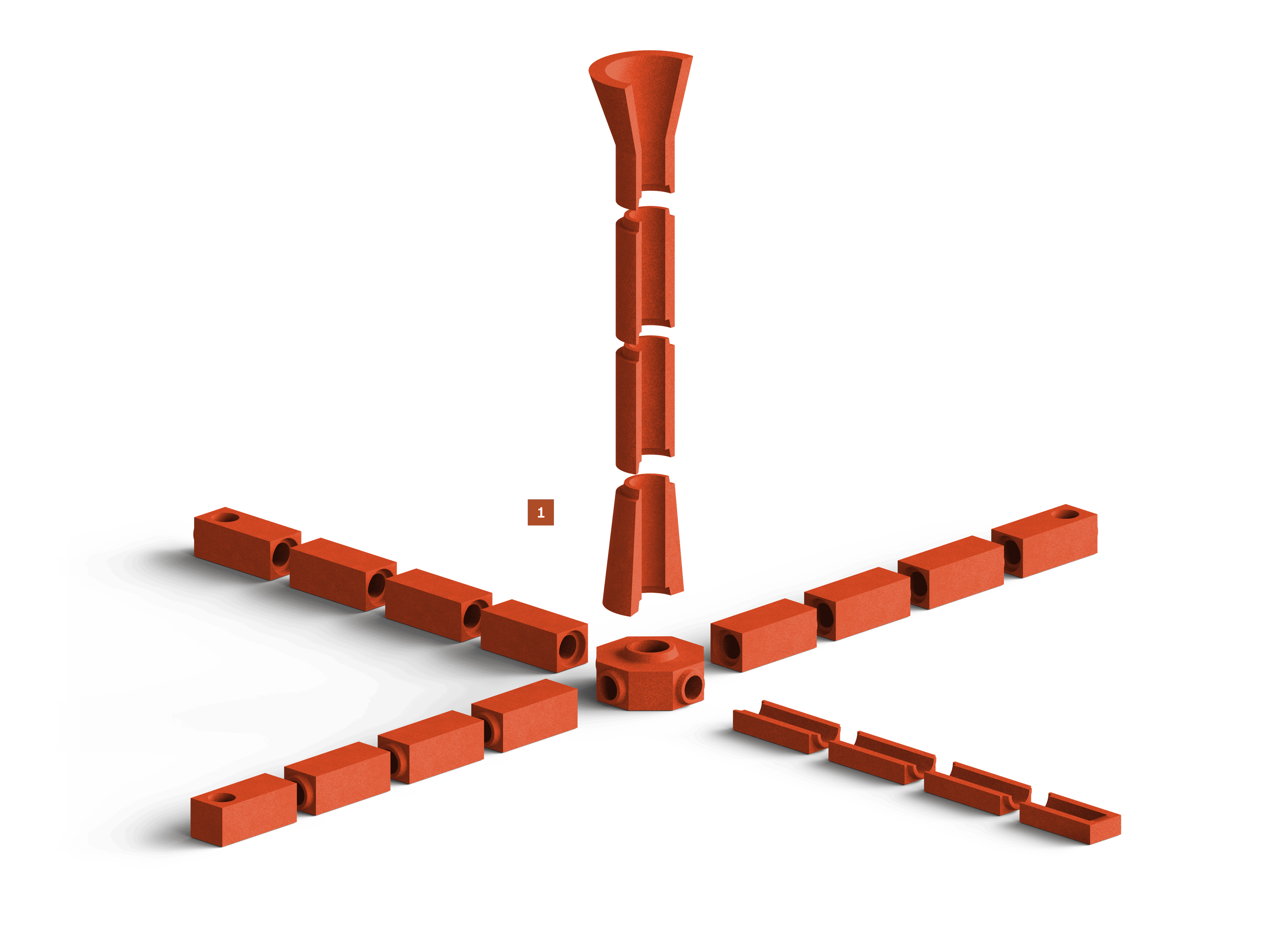

Zestaw lejowy do syfonowego odlewania stali

Zestaw lejowy, będący integralną częścią linii do odlewania syfonowego stali, składa się z szeregu elementów ceramicznych pozwalających na precyzyjną dystrybucję topionego metalu do form. Elementy zestawu pracują przy bardzo wysokich temperaturach (często powyżej 1600°C) oraz podlegają dynamicznym zmianom przepływu i ciśnienia. Materiały ogniotrwałe używane w zestawie lejowym muszą być odporne na intensywne obciążenia termiczne, gwałtowne cykle nagrzewania i chłodzenia, a także na korozję chemiczną wywołaną przez agresywne środowisko topionego metalu. Kluczowe znaczenie ma tu powierzchnia kontaktu ciekłego metalu z ceramicznymi elementami, która nie może uwalniać zanieczyszczeń (inkluzji) oraz zapewniać łatwe oddzielenie od metalu po zakończeniu procesu odlewania. Precyzyjne dopasowanie rozwiązań materiałowych do warunków procesowych a w szczególności typu odlewanej stali, umożliwia utrzymanie optymalnych parametrów technologicznych oraz zapewnia wysoką jakość odlewów.

Zakres: Projektowanie Produkcja Montaż

PCO dostarcza kompletne zestawy lejowe o różnej przepustowości. Z uwagi na metodę produkcji (formowanie z masy półsuchej na prasie) najcieńsze ściany oferowanych przez nas formatów mają 20 mm grubości. PCO wykonuje kształtki zestawu metodą suchą na prasie, dzięki czemu detale wpustów i wypustów wlewu, rurek, kanałków oraz rozety są wykonywane bardzo precyzyjnie i zawsze dopasowane do siebie na wzajem.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięKtóry materiał zapewni najwyższą odporność na szok termiczny przy zalewaniu?

Jak zaprojektować wymiary elementów zestawu, aby zminimalizować ryzyko erozji i abrazji rurek i kanałów?

Który materiał zminimalizuje interakcję ze stalą i zabezpieczy zestaw przed pojawieniem się niepożądanych wtrąceń?

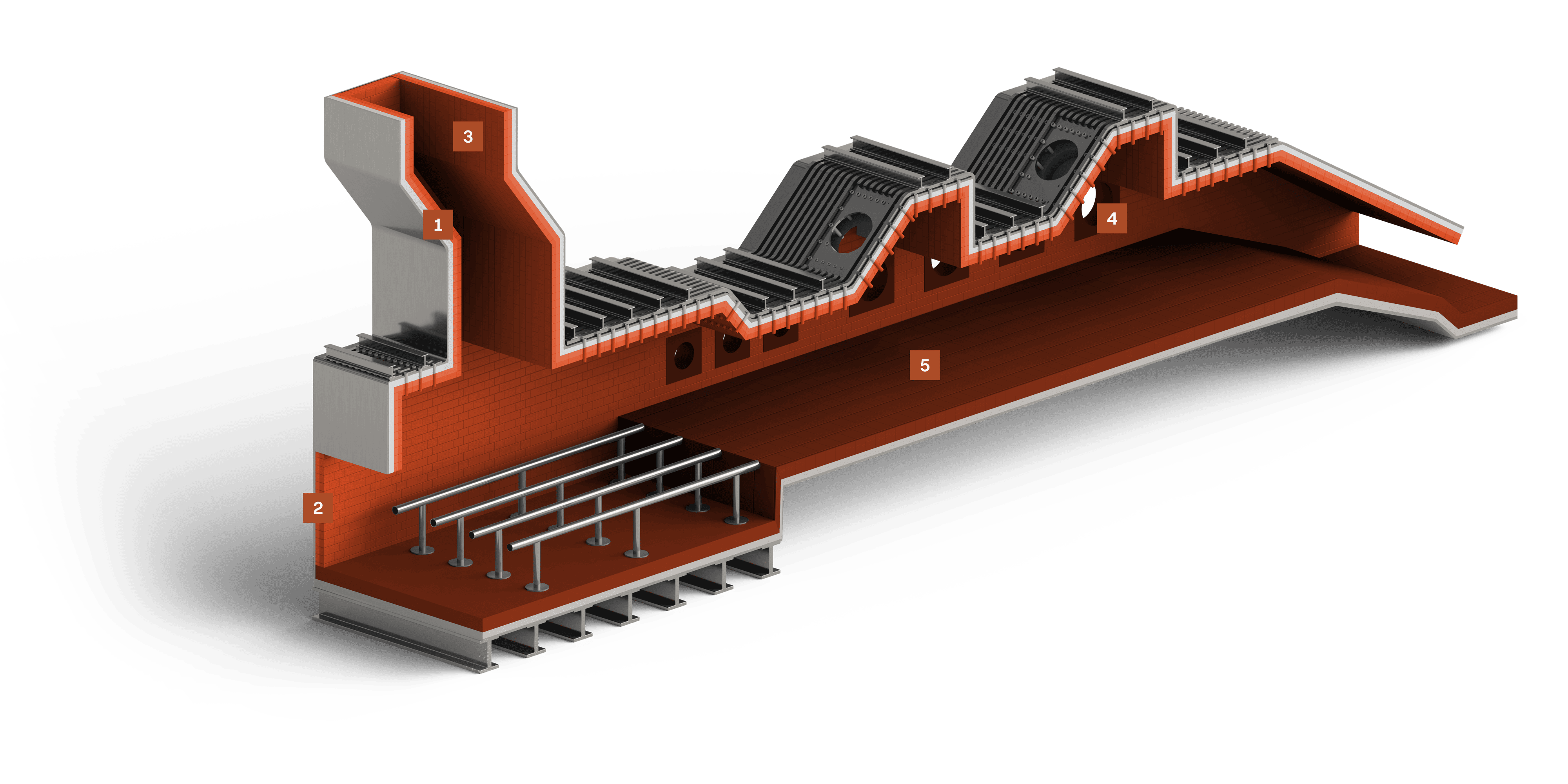

Piec przepychowy

Piec przepychowy służy do nagrzewania stali przed dalszą obróbką plastyczną, taką jak walcowanie czy kucie. Piece te charakteryzują się wyodrębnionymi strefami: podgrzewania, grzewczą oraz wyrównawczą. Kluczowe dla efektywnej i długotrwałej pracy pieca przepychowego jest zastosowanie materiałów ogniotrwałych o wysokiej odporności na erozję, ścieranie oraz szoki temperaturowe. W strefie roboczej pieca, gdzie następuje bezpośredni kontakt z podgrzewanym metalem, istotne jest zastosowanie betonów lub prefabrykatów betonowych, które charakteryzują się wysoką wytrzymałością mechaniczną, ale także odpornością na szoki termiczne. W strefach o mniejszym oddziaływaniu bezpośrednim podgrzewanego metalu, mogą być stosowane betony ogniotrwałe, masy do ubijania czy kształtki, które dzięki swojej strukturze zapewniają doskonałą izolacyjność przy jednoczesnym zachowaniu odpowiedniej wytrzymałości mechanicznej. Dzięki zastosowaniu wielowarstwowych systemów wyłożenia, obejmujących zarówno warstwy robocze, jak i izolacyjne, możliwe jest uzyskanie optymalnych parametrów termicznych, co bezpośrednio wpływa na efektywność procesów wygrzewania oraz długotrwałą eksploatację pieca przepychowego.

Zakres: Projektowanie Produkcja Montaż

Ceramiczna warstwa ochronna ścian pieca składa się z wyrobów izolacyjnych ISOLUX, wieloszamotowych SUPERTON i wysokoglinowych ANDALUX. Stosowanie kombinacji tych materiałów umożliwia utrzymanie stabilnych warunków pracy pieca, minimalizując straty ciepła i optymalizując procesy nagrzewania metalu. Dzięki temu możliwe jest osiągnięcie lepszych parametrów technologicznych, a także zmniejszenie kosztów eksploatacji wynikających z niższego zużycia energii i mniejszej częstotliwości remontów.

Warstwa robocza ścian pieca przepychowego musi wykazywać wyjątkową odporność na ścieranie, utlenianie oraz szoki termiczne, zwłaszcza w strefach o dużych różnicach temperatur. Stosuje się najczęściej wysokoglinowe cegły andaluzytowe – ANDALUX. W przypadku dużych powierzchni ścian pieca, idealnym rozwiązaniem jest zastosowanie prefabrykatów betonowych wykonanych z betonu MULCAST. Dzięki jednorodnej strukturze prefabrykaty te oferują wysoką odporność na działanie szoków termicznych oraz innych agresywnych czynników.

Sklepienie pieca przepychowego jest wystawione na bezpośredni wpływ gorących gazów spalinowych oraz na duże różnice temperatur występujące podczas cykli roboczych. W takich warunkach konieczne jest stosowanie cegieł glinokrzemianowych o zawartości tlenku glinu (Al₂O₃) w przedziale od 60% do 80%. Alternatywnie, na trudnych do pokrycia powierzchniach lub przy formowaniu grubszych warstw sklepienia, można zastosować betony ogniotrwałe.

Palniki w piecu przepychowym podlegają ekstremalnym obciążeniom cieplnym i chemicznym, co wymaga zastosowania materiałów wykazujących wysoką odporność zarówno na temperatury, jak i na agresywne substancje, takie jak tlenki metali czy żużle. PCO Żarów dostarcza kształtki palnikowe wykonane z betonów wysokoglinowych. Dzięki swojej wytrzymałości i stabilności termicznej, materiał ten skutecznie chroni palniki przed degradacją, gwarantując nieprzerwaną efektywność procesu nagrzewania metalu w piecu przepychowym.

Trzon pieca przepychowego jest miejscem o najwyższych wymaganiach technologicznych – intensywny kontakt z gorącym materiałem wsadowym, działanie agresywnych gazów oraz ekstremalne temperatury sprawiają, że materiał wyłożenia musi charakteryzować się wyjątkową odpornością na czynniki termiczne i chemiczne. Wysokoglinowe betony oferowane przez PCO posiadają dobre właściwości mechaniczne w warunkach intensywnego użytkowania, co gwarantuje stabilność i długotrwałą żywotność konstrukcji pieca przepychowego.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięKtóry materiał najlepiej zabezpieczy trzon pieca przed ścieraniem i tworzeniem zgorzeliny?

Jaki układ warstwowy zastosować, aby zminimalizować odpryskiwanie materiału na wewnętrznej warstwie cegieł?

Jak zaprojektować wyłożenie, aby uzyskało maksymalną wytrzymałość na uderzenia i naciski mechaniczne podczas przepychania wsadu?

Piec pokroczny

Piec pokroczny jest wykorzystywany do wygrzewania głównie półproduktów stalowych o regularnych kształtach i dużych gabarytach przed ich dalszą obróbką plastyczną na walcowni. Materiał transportowany jest przez zestaw specjalnych ruchomych belek, zwanych "walking beams". Mechanizm ten umożliwia równomierne ogrzewanie i obróbkę cieplną. Zakres temperatur pracy ciągłej sięga do 1250 C. W piecu z mechanizmem "walking beam" stal przechodzi przez trzy główne strefy: wstępnego podgrzewania, przesuwania oraz wyżarzania. Wyłożenie ogniotrwałe musi wykazywać wysoką szczelność, odporność na szok termiczny i dobrą izolacyjność. To pozwala minimalizować straty ciepła i uzyskać jednolicie podgrzany materiał, gotowy do dalszych procesów takich jak walcowanie czy kucie.

Zakres: Projektowanie Produkcja Montaż

Trzon pieca pokrocznego jest szczególnie narażony na intensywny kontakt z gorącym materiałem wsadowym, działanie agresywnych gazów oraz ekstremalne temperatury, co wymaga zastosowania materiałów ogniotrwałych o wysokiej odporności termicznej i mechanicznej. Aby sprostać tym wymaganiom, PCO Żarów proponuje beton wysokoglinowy o poprawionym rozpływie, dobry do stosowania na dużych powierzchniach. W przypadku nagłych awarii i potrzeby szybkiego oddania pieca do eksploatacji, opracowano specjalne betony z grupy "fast dry", które można w bardzo krótkim czasie wysuszyć, minimalizując przestoje i zapewniając ciągłość produkcji.

Rury w piecu pokrocznym stanowią kluczowy element systemu wymiany ciepła oraz transportu gazów spalinowych. PCO oferuje gotowe elementy prefabrykowane dla rur pionowych i poziomych, które można szybko instalować i wymieniać, co znacząco ułatwia modernizację i konserwację instalacji. W miejscach o złożonych kształtach, takich jak tzw. trójniki, doskonale sprawdzają się masy do ubijania z grupy PCO WetRAM, gwarantujące szczelność i stabilność konstrukcji.

Warstwy ochronne ścian pieca pokrocznego stanowią kluczowy element w izolacji termicznej i ochronie strukturalnej urządzenia. Poprawny dobór warstw materiałów glinokrzemianowych zapewnia utrzymanie stabilnych warunków pracy, zmniejszenie strat ciepła i optymalizację procesu nagrzewania metalu.

Warstwy robocze ścian pieca pokrocznego muszą być wykonane z materiałów o wysokiej odporności na ścieranie, utlenianie oraz szoki termiczne, szczególnie w strefach o dużych różnicach temperatur. Cegły wysokoglinowe andaluzytowe stosowane w tej części pieca gwarantują długotrwałą stabilność wyłożenia, nawet w warunkach intensywnych obciążeń mechanicznych i termicznych. Dla pokrycia dużych powierzchni ścian idealnym rozwiązaniem są prefabrykaty betonowe, które dzięki jednolitej strukturze oraz łatwości aplikacji zapewniają spójność systemu wyłożenia.

Strop pieca pokrocznego jest często wystawiony na bezpośredni wpływ gorących gazów spalinowych i duże różnice temperatur występujące w trakcie cykli roboczych. W tym obszarze doskonałym wyborem są zarówno cegły glinokrzemianowe, zawierające od 60% do 80% tlenku glinu (Al₂O₃), jak i betony boksytowe lub korundowe. Betony sprawdzają się szczególnie w przypadkach trudnych do pokrycia powierzchni oraz przy formowaniu grubszych warstw sklepienia.

Palniki w piecu pokrocznym podlegają ekstremalnym obciążeniom cieplnym i chemicznym, co wymaga zastosowania materiałów ogniotrwałych o wyjątkowej odporności. PCO Żarów proponuje betony wysokoglinowe oparte na korundzie, który może być stosowany poprzez odlewanie a także metodą prefabrykacji (wykonanie gotowych kształtek palnikowych). Dzięki swojej zwartej strukturze i wysokiej odporności na szoki termiczne, beton ten gwarantuje długotrwałą stabilność i efektywność pracy palników.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięKtóry materiał ceramiczny najlepiej zabezpieczy belki chodzące przed wpływem zgorzeliny opadającej z nagrzewanych kęsów?

Jaki układ warstwowy wyłożenia pieca zapewni odporność na naprężenia termiczne pochodzące z wprowadzenia chłodnego wsadu?

Jaki rodzaj materiału dobrać, aby zminimalizować kruszenie się wyłożenia na krawędziach belek oraz w rejonie wokół kotew?

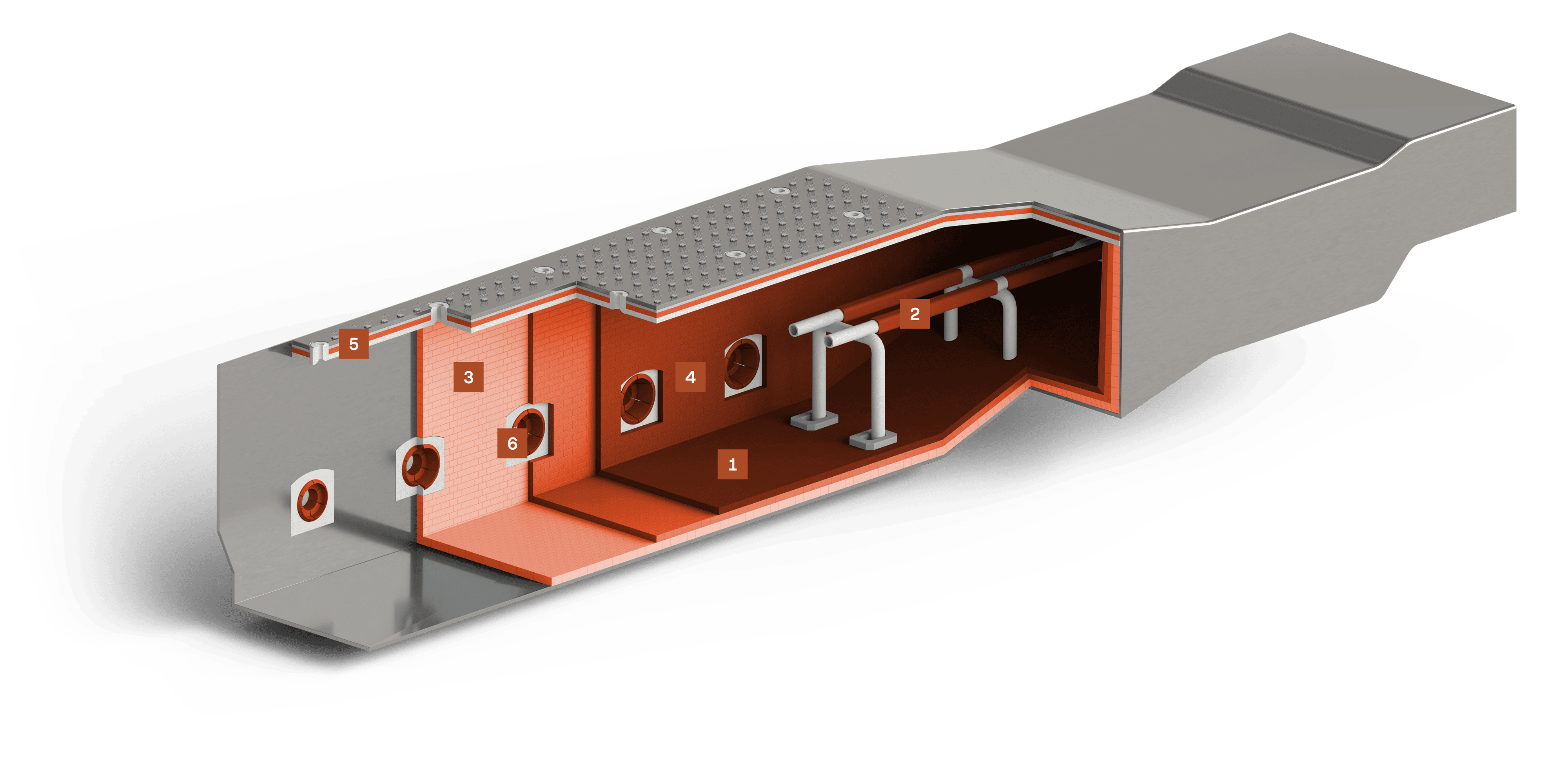

Piec z wysuwnym trzonem

Piece komorowe z wysuwnym trzonem, stosowane głównie w kuźniach i prasowaniach, są przeznaczone do obróbki cieplnej odlewów, odprężania oraz wyżarzania półwyrobów i wyrobów finalnych. W zależności od rodzaju wsadu i celu procesu, w tych piecach panują temperatury od około 600 do 1350°C. Wykładziny ogniotrwałe do pieców z wysuwnym trzonem składają się w całości z wyrobów glinokrzemianowych oraz modułów z włóknin ceramicznych, co zapewnia stabilność termiczną oraz odporność na ekstremalne warunki eksploatacyjne. PCO Żarów oferuje kompletne rozwiązania dla ścian i stropu pieca, a także różne warianty wyłożenia trzonu – od prefabrykacji, przez odlewanie, aż po zabudowę ceglaną.

Zakres: Projektowanie Produkcja Montaż

Wymurówka ogniotrwała ścian pieca z wysuwnym trzonem jest narażona przede wszystkim na szoki termiczne wynikające z gwałtownych różnic temperatur podczas otwierania pieca przy każdym wysunięciu trzonu. Zabudowa ścian jest realizowana w systemie wielowarstwowym, w którym w warstwie roboczej stosuje się cegły izolacyjne. Ze względu na stosunkowo niskie temperatury pracy – od 450 do 1250°C – ściany te pełnią głównie funkcję izolacyjną, nie będąc narażone na intensywne obciążenia mechaniczne.

Podbitka ścian stanowi nośny element ścian pieca, zlokalizowany na wysokości trzonu. W tej strefie, oprócz szoków termicznych, występuje ryzyko udaru mechanicznego wynikającego z ruchu trzonu (wozu piecowego), co wymaga zastosowania materiałów o wyższej wytrzymałości na ściskanie. Z tego powodu najczęściej stosuje się betony zwarte lub zwarte cegły ogniotrwałe. Zabudowa podbitki jest wielowarstwowa – za warstwą roboczą zwykle umieszcza się moduły z włóknin izolacyjnych, co dodatkowo poprawia izolacyjność termiczną i stabilność konstrukcji.

Brama pieca z wysuwnym trzonem stosuje materiały analogiczne do tych, jakie wykorzystuje się przy podbitkach ścian. W tym przypadku sprawdza się ciężki beton ogniotrwały, jednak zabudowa jest jednowarstwowa, bez dodatkowej warstwy izolacyjnej umieszczonej za warstwą roboczą.

Palniki stanowią najbardziej narażony na szok termiczny fragment wyłożenia, pracując w temperaturach wyższych niż reszta pieca – często przekraczających 1300°C. Aby sprostać warunkom termicznym i zapewnić długotrwałą stabilność, do zabudowy palników stosuje się prefabrykaty betonowe ogniotrwałe, produkowane z ciężkich, wysokoglinowych betonów.

Trzon pieców komorowych, czyli wóz piecowy, jest elementem najbardziej narażonym na szoki termiczne, gdyż cyklicznie chłodzony jest podczas wyjeżdżania do i z pieca. W wielu zakładach wozy te wykonują ruch od kilku do kilkunastu razy na godzinę, co generuje znaczne obciążenia cieplne. Ze względu na duże gabaryty wsadu, kluczowym parametrem materiału zastosowanego na trzonie jest jego wytrzymałość mechaniczna oraz odporność na udary. Dodatkowo, na żywotność trzonu wpływa zendra, która dostaje się w szczeliny dylatacyjne, powodując rozsadzenie materiału ogniotrwałego. Zabudowa ceramiczna trzonu składa się z kilku warstw, a w warstwie roboczej stosuje się prefabrykaty betonowe lub zwarte cegły.

Strop pieca z wysuwnym trzonem jest narażony na szoki termiczne oraz długotrwałą pracę w wysokich temperaturach. W zależności od konstrukcji pieca, ta część może być zabudowana przy użyciu modułów z mat ceramicznych, dedykowanych lżejszym warunkom pracy lub poprzez gotowe, prefabrykowane elementy, które są montowane podczas instalacji. Kształtki stropowe wykonane są z betonu ciężkiego połączonego z betonem izolacyjnym, a ich stabilność zapewnia osadzenie na kotwieniu ceramicznym.

W czym pomagamy

Jeżeli chciałbyś uzyskać darmową poradę albo zapytać o dobór wyłożenia ogniotrwałego, zostaw nam swoje dane, a zadzwonimy do Ciebie!

Skontaktuj sięJaki materiał zastosować na bramie i podbitce pieca, aby wytrzymał naprężenie mechaniczne podczas ruchu wozu piecowego?

Jak zaprojektować układ warstwowy trzonu oraz dylatacje wyłożenia ceramicznego, aby jak najdłużej utrzymały integralność?

Jaki materiał dobrać na ściany i strop pieca, aby łączył odporność mechaniczną z odpornością na szok termiczny przy cyklicznej pracy pieca?

Dlaczego PCO

Zabudowa w pakiecie z dostawami ceramiki – łatwiejsze zarządzanie projektem i jeden gwarant jakości.

Pewność wymiarów niezależnie od wielkości serii produkcyjnej

Wsparcie projektantów i specjalistów materiałowych – pomożemy właściwie dobrać materiał i zapewnimy nadzór nad zabudową

Wybrane produkty i usługi

Kotwy ceramiczne

Odlewane sklepienie pieca EAF

ANDALUX A60Hc-Un

Skontaktuj się

Wybierz pozycję która najlepiej opisuje temat, na który chcesz z nami porozmawiać. To pozwoli nam skierować Twoje zapytanie do odpowiedniej osoby w PCO.